O aprimoramento de segurança definidor de um forno a vácuo é o ambiente que ele cria. Ao remover o ar atmosférico, esses fornos eliminam fundamentalmente as condições necessárias para perigos industriais comuns, como incêndios e explosões, enquanto sua natureza automatizada reduz significativamente o potencial de erro humano.

A segurança do forno a vácuo não se baseia na adição de sistemas de segurança complexos a um processo perigoso. Em vez disso, ela está enraizada na física inerente de operar em pressão negativa em um ambiente sem oxigênio, o que remove as causas raízes de incêndios e explosões relacionadas à pressão.

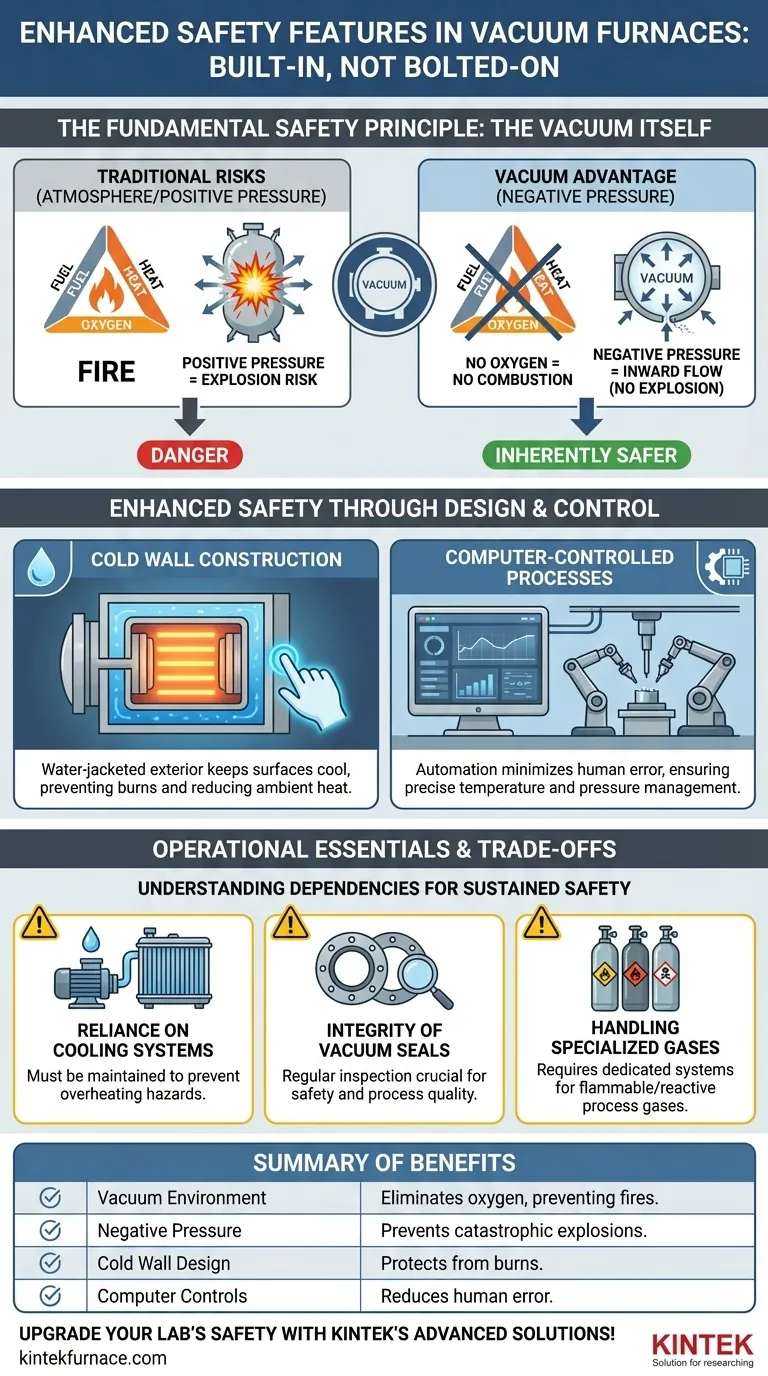

O Princípio Fundamental de Segurança: O Vácuo em Si

As principais vantagens de segurança de um forno a vácuo não são recursos adicionais, mas são intrínsecas à sua função principal. Operar em vácuo cria um ambiente fundamentalmente mais seguro do que os sistemas de aquecimento tradicionais de atmosfera ou baseados em pressão.

Eliminando o Risco de Incêndio

Um incêndio requer três componentes: combustível, calor e oxigênio. Um forno a vácuo funciona removendo praticamente todo o oxigênio de sua câmara.

Sem oxigênio, a combustão não pode ocorrer. Isso reduz drasticamente o risco de incêndio por oxidação de peças ou outros materiais dentro do forno, uma preocupação comum em processos de aquecimento convencionais.

Prevenindo Explosões com Pressão Negativa

Caldeiras padrão e muitos fornos atmosféricos operam com pressão positiva, o que significa que a pressão interna é maior do que a pressão externa. Uma falha no vaso pode levar a uma explosão violenta, liberando energia para fora.

Os fornos a vácuo operam com pressão negativa. Se ocorrer um vazamento, o ar de maior pressão de fora flui para dentro da câmara, e não o contrário. Este princípio de design elimina o risco de explosões catastróficas relacionadas à pressão.

Segurança Aprimorada Através do Design e Controle

Além do próprio vácuo, os fornos a vácuo modernos incorporam recursos de design e automação que melhoram ainda mais a segurança do operador e da instalação.

Construção de Parede Fria

A maioria dos fornos a vácuo utiliza um design de parede fria com jaqueta de água. Os elementos de aquecimento e a zona quente estão contidos dentro de uma câmara cujas paredes externas são ativamente resfriadas com água.

Isso mantém o exterior do forno na temperatura ambiente ou próximo a ela, protegendo os operadores de queimaduras e reduzindo a carga de calor ambiente no espaço de trabalho.

Processos Controlados por Computador

Os fornos modernos são integrados com controles de computador sofisticados que gerenciam todos os aspectos do ciclo de aquecimento e resfriamento. Este controle programável garante precisão e repetibilidade.

Ao automatizar o processo, o potencial de erro humano – uma das principais causas de acidentes industriais – é significativamente minimizado. O sistema monitora e mantém temperaturas e pressões precisas, prevenindo desvios perigosos.

Compreendendo as Trocas

Embora inerentemente seguro, a segurança de um sistema de forno a vácuo depende de design, operação e manutenção adequados. Compreender essas dependências é fundamental.

Dependência de Sistemas de Resfriamento

O design de "parede fria" é altamente eficaz, mas depende inteiramente da operação contínua e correta de seu sistema de resfriamento de água. Uma falha no suprimento de água pode levar ao superaquecimento rápido das paredes da câmara, criando um perigo significativo. A manutenção e o monitoramento adequados do circuito de resfriamento são inegociáveis.

Integridade dos Selos a Vácuo

O benefício de segurança da pressão negativa depende da manutenção da integridade da câmara do forno. Embora um vazamento não cause uma explosão, ele pode comprometer o processo, arruinar a peça e potencialmente danificar os componentes internos do forno se o ar entrar em altas temperaturas. A inspeção regular de todos os selos e gaxetas é crucial.

Manuseio de Gases de Processo Especializados

Embora muitos processos funcionem em vácuo puro, alguns exigem a introdução de gases específicos para têmpera ou outras reações. Se esses gases forem inflamáveis (como hidrogênio) ou reativos, eles introduzem novas considerações de segurança que devem ser gerenciadas com sistemas, sensores e protocolos dedicados de manuseio de gases.

Fazendo a Escolha Certa para Sua Operação

A escolha de uma tecnologia de forno requer equilibrar segurança, qualidade e custo operacional.

- Se seu foco principal é a segurança da instalação e do operador: A eliminação inerente dos riscos de incêndio e explosão devido ao ambiente sem oxigênio e de pressão negativa é a vantagem mais convincente.

- Se seu foco principal é a consistência e qualidade do processo: O ambiente preciso e controlado por computador não apenas aprimora a qualidade, mas também serve como um recurso de segurança essencial, reduzindo o erro humano.

- Se seu foco principal é trabalhar com materiais altamente reativos: Um forno a vácuo oferece o ambiente essencial sem oxigênio, mas você deve investir nos sistemas apropriados para gerenciar com segurança quaisquer gases de processo necessários.

Em última análise, a segurança de um forno a vácuo é projetada em seu núcleo, tornando-o uma escolha fundamentalmente segura para o processamento térmico moderno.

Tabela Resumo:

| Recurso de Segurança | Principal Benefício |

|---|---|

| Ambiente a Vácuo | Elimina o oxigênio, prevenindo incêndios e explosões |

| Pressão Negativa | Previne explosões catastróficas relacionadas à pressão |

| Design de Parede Fria | Protege os operadores de queimaduras com paredes resfriadas a água |

| Controles por Computador | Reduz o erro humano através do gerenciamento automatizado do processo |

| Dependência de Sistemas de Resfriamento | Requer manutenção para prevenir riscos de superaquecimento |

| Integridade do Selo a Vácuo | Essencial para manter a segurança e a qualidade do processo |

| Manuseio Especializado de Gás | Gerencia riscos ao usar gases inflamáveis ou reativos |

Atualize a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para saber como nossos fornos a vácuo podem aprimorar sua segurança e desempenho operacional!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje