Em sua essência, um forno a vácuo opera aquecendo materiais dentro de uma câmara selada da qual o ar e outros gases foram removidos. Este processo fundamental depende de vários recursos principais: bombas de vácuo potentes para criar o ambiente de baixa pressão, elementos de aquecimento especializados para atingir temperaturas extremas e sistemas de controle precisos para gerenciar todo o ciclo. O objetivo principal é prevenir a contaminação atmosférica, como a oxidação, durante o tratamento térmico.

A característica operacional definidora de um forno a vácuo é sua capacidade de criar um ambiente quimicamente inerte. Ao remover oxigênio e outros gases reativos, ele permite processos de tratamento térmico que preservam a pureza do material e a integridade da superfície, o que é impossível em um forno de atmosfera padrão.

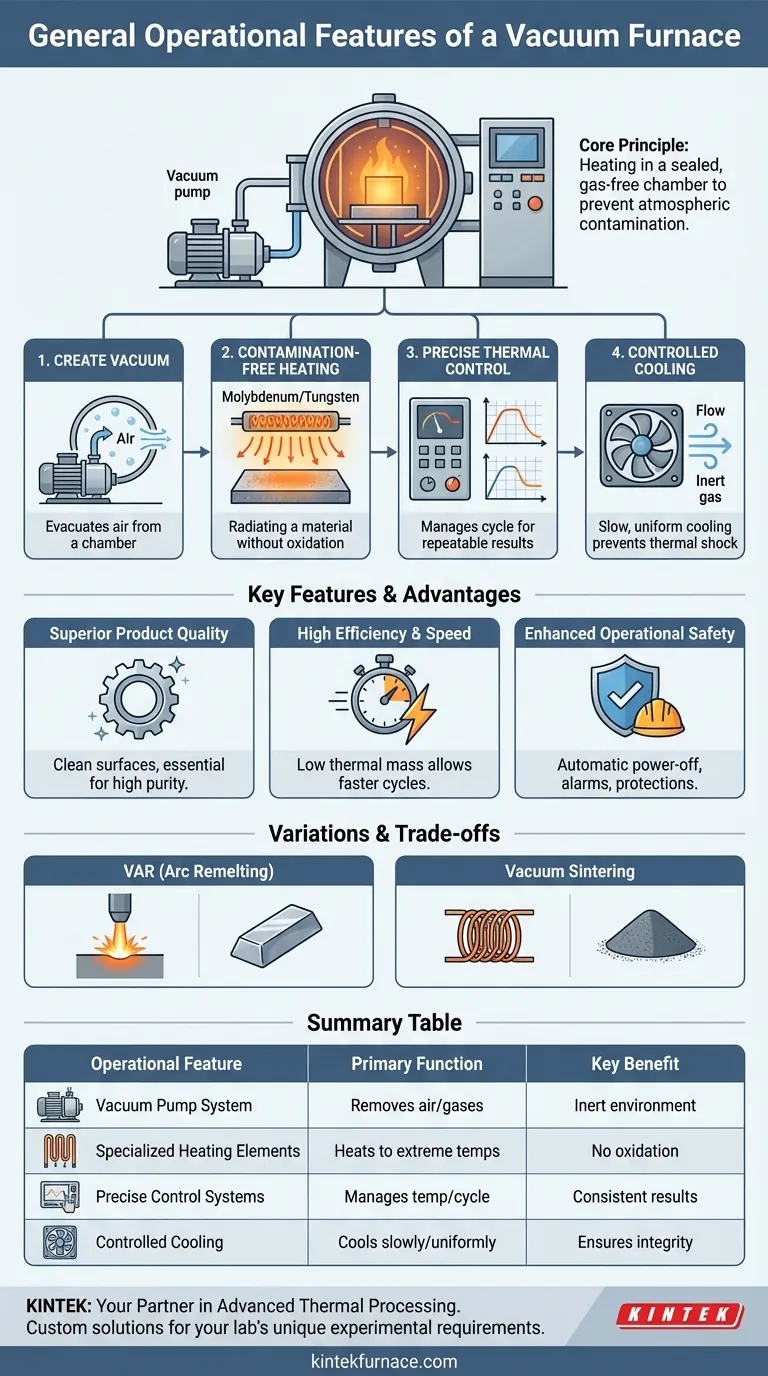

O Princípio Operacional Central: Um Ambiente Controlado

Toda a função de um forno a vácuo gira em torno da manipulação da atmosfera para alcançar propriedades específicas do material. Este é um processo deliberado e multiestágio.

Etapa 1: Criação do Vácuo

O processo começa carregando os materiais em uma câmara selada. Um sistema de bombas de vácuo é então ativado para evacuar a câmara, removendo ar, umidade e outros gases voláteis. Esta etapa é fundamental para criar o ambiente controlado de baixa pressão (vácuo).

Etapa 2: Aquecimento sem Contaminação

Uma vez atingido o nível de vácuo desejado, os elementos de aquecimento internos são energizados. Esses elementos, frequentemente feitos de materiais de alta temperatura como molibdênio ou tungstênio, aquecem a carga de trabalho. Como isso ocorre em um vácuo próximo, ele previne reações comuns de alta temperatura como oxidação e descarbonetação.

Etapa 3: Controle Térmico Preciso

Sistemas de controle integrados gerenciam todo o ciclo térmico com alta precisão. Isso inclui a taxa de aumento de temperatura, a duração em que o material é mantido em uma temperatura específica (o "soak") e a taxa de resfriamento. Isso garante resultados repetíveis e estáveis para cada lote.

Etapa 4: Resfriamento Controlado

Após a conclusão da fase de aquecimento, o forno inicia um ciclo de resfriamento controlado. A temperatura do material é reduzida lenta e uniformemente dentro do vácuo ou com a ajuda de um gás de reenchimento inerte. Isso previne choque térmico e permite a remoção segura após a conclusão do processo.

Recursos Principais e Vantagens Resultantes

O design operacional de um forno a vácuo se traduz diretamente em vantagens significativas para aplicações de alto desempenho.

Qualidade Superior do Produto

Ao eliminar gases reativos, o forno garante que o produto final tenha uma superfície limpa e inalterada. Isso é essencial para aplicações em aeroespacial, médica e eletrônica, onde a pureza do material é primordial.

Alta Eficiência e Velocidade

Em comparação com fornos refratários pesados tradicionais, os fornos a vácuo modernos geralmente possuem câmaras com baixa massa térmica. Isso permite ciclos de aquecimento e resfriamento muito mais rápidos, reduzindo o tempo total do processo e economizando energia significativa.

Segurança Operacional Aprimorada

Esses sistemas são projetados com a segurança do usuário como prioridade. Recursos padrão incluem uma função de desligamento automático quando a porta do forno é aberta, alarmes de sobretemperatura e proteções elétricas para sobretensão ou fuga.

Compreendendo as Variações e Compromissos

O termo "forno a vácuo" descreve uma categoria de equipamento, não um único dispositivo. O método de aquecimento específico pode variar dependendo da aplicação, o que introduz diferentes características operacionais.

Não é uma Tecnologia Universal

Diferentes processos exigem diferentes tipos de fornos a vácuo. O princípio fundamental de criar um vácuo permanece o mesmo, mas o método de aplicação de calor muda.

Exemplo: Fusão por Arco a Vácuo (VAR)

Um forno VAR usa um arco elétrico de alta energia para derreter um eletrodo consumível em um vácuo. Este processo é usado para produzir lingotes de metal de altíssima pureza, removendo gases dissolvidos e impurezas.

Exemplo: Forno de Sinterização a Vácuo

Este tipo de forno geralmente usa aquecimento por indução para gerar altas temperaturas. É ideal para sinterizar pós metálicos ou cerâmicos em uma massa sólida, onde a prevenção da oxidação é crucial para alcançar a densidade e resistência desejadas.

A Limitação Principal

O principal compromisso é a complexidade e o custo. Operar e manter um sistema a vácuo é mais exigente do que usar um simples forno a ar. Essa tecnologia, portanto, é reservada para processos onde os benefícios de um ambiente inerte justificam o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

As características operacionais de um forno a vácuo são melhor compreendidas no contexto de seu objetivo específico de processamento de materiais.

- Se o seu foco principal é a pureza do material e a prevenção da oxidação da superfície: A capacidade do sistema a vácuo de remover gases reativos é sua característica mais crítica.

- Se o seu foco principal é a repetibilidade e precisão do processo: Os sistemas de controle integrados e estáveis para gerenciar temperatura e pressão são essenciais para alcançar resultados consistentes.

- Se o seu foco principal é o processamento de alta temperatura de metais reativos: A combinação de um ambiente a vácuo e elementos de aquecimento especializados (como tungstênio) é o principal facilitador.

Em última análise, a compreensão desses princípios operacionais centrais permite que você aproveite as capacidades únicas do tratamento térmico a vácuo para obter resultados superiores de materiais.

Tabela Resumo:

| Característica Operacional | Função Principal | Benefício Chave |

|---|---|---|

| Sistema de Bomba de Vácuo | Remove ar e gases da câmara | Cria um ambiente inerte livre de contaminação |

| Elementos de Aquecimento Especializados | Aquece materiais a temperaturas extremas | Permite processamento em alta temperatura sem oxidação |

| Sistemas de Controle Preciso | Gerencia temperatura, pressão e tempos de ciclo | Garante resultados repetíveis, estáveis e consistentes |

| Resfriamento Controlado | Resfria materiais lenta e uniformemente | Previne choque térmico e garante a integridade do material |

Pronto para Utilizar um Forno a Vácuo em Seu Laboratório?

Compreender as características operacionais é o primeiro passo. O próximo é implementar a solução certa para atingir seus objetivos específicos de processamento de materiais, seja pureza incomparável para componentes aeroespaciais, repetibilidade precisa para P&D ou sinterização em alta temperatura para cerâmicas avançadas.

A KINTEK é sua parceira em processamento térmico avançado. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD, Fornos Muffle, Tubulares e Rotativos, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a alcançar resultados superiores de materiais. Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode ser adaptado para aprimorar a eficiência, segurança e resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior