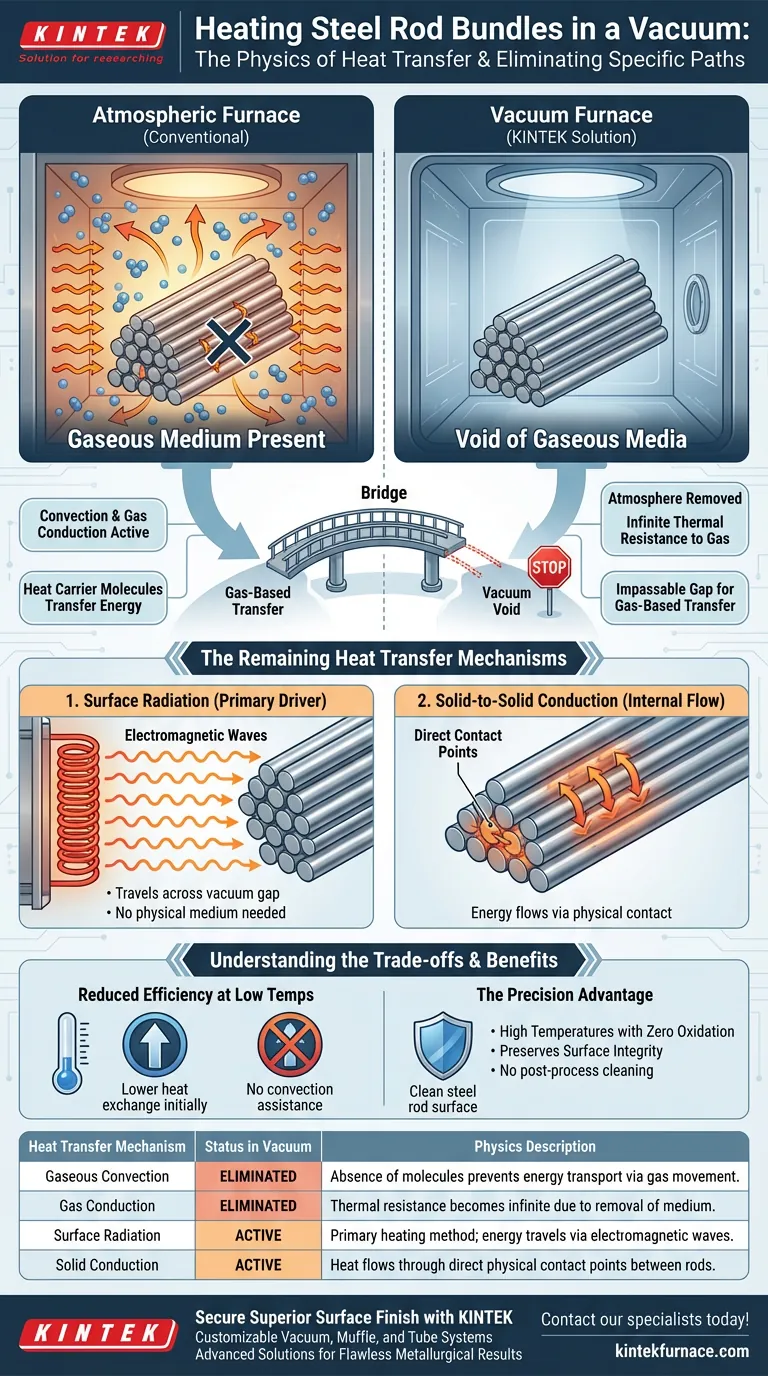

Aquecer feixes de barras de aço a vácuo cria um ambiente intencionalmente desprovido de meios gasosos. Ao remover a atmosfera, você efetivamente torna a resistência térmica do gás infinita, o que fisicamente elimina qualquer mecanismo de transferência de calor que dependa de moléculas de ar ou gás para transportar energia.

Em um forno a vácuo, a remoção do ar cria uma barreira à transferência de calor baseada em gás. Isso restringe o processo de aquecimento exclusivamente à radiação de superfície e condução de sólido para sólido, aceitando menor eficiência térmica em baixas temperaturas em troca da prevenção completa da oxidação da superfície.

A Física do Aquecimento a Vácuo

Eliminando o Meio

Em fornos atmosféricos convencionais, o calor se move em grande parte através do ar ou gás que circunda o aço. As moléculas de gás absorvem energia e a transferem para as barras de aço.

No vácuo, esse meio gasoso é removido. Sem moléculas para atuar como transportadoras, os mecanismos de convecção e condução de gás simplesmente não podem ocorrer.

Resistência Térmica Infinita

A nota principal de referência indica que a remoção do gás faz com que a resistência térmica da condução de gás se torne efetivamente infinita.

Pense nisso como a remoção de uma ponte. A energia térmica que normalmente viajaria através do gás agora enfrenta uma lacuna intransponível, forçando-a a encontrar rotas alternativas.

Os Mecanismos de Transferência de Calor Restantes

Radiação de Superfície

Com o gás removido, a radiação se torna um motor primário de transferência de calor.

A energia térmica viaja como ondas eletromagnéticas através da lacuna de vácuo entre os elementos de aquecimento e a superfície do feixe de barras. Este mecanismo não requer um meio físico para operar.

Condução de Sólido para Sólido

Dentro do próprio feixe de barras, o calor se move através do contato físico direto.

A energia flui das barras externas para as barras internas estritamente através dos pontos onde as superfícies de aço se tocam. Isso é conhecido como condução por contato de sólido para sólido.

Compreendendo as Compensações

Eficiência Reduzida em Baixas Temperaturas

A eliminação da transferência baseada em gás tem um custo. Em temperaturas mais baixas, a radiação é menos eficaz e não há convecção para auxiliar o processo.

Isso resulta em menor eficiência de troca de calor durante as fases iniciais de aquecimento em comparação com fornos atmosféricos, que utilizam o ar para ajudar a distribuir o calor.

A Vantagem da Precisão

Apesar da eficiência reduzida, este método é preferido para componentes de aço de precisão.

A completa ausência de oxigênio significa que você pode atingir altas temperaturas enquanto previne completamente a oxidação da superfície. Isso preserva a integridade da superfície das barras de aço sem a necessidade de limpeza pós-processo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre tratamento térmico a vácuo e métodos atmosféricos, considere suas prioridades específicas:

- Se o seu foco principal é a Integridade da Superfície: Escolha o tratamento térmico a vácuo para garantir zero oxidação em componentes de precisão, independentemente da velocidade de aquecimento.

- Se o seu foco principal é a Velocidade de Aquecimento: Esteja ciente de que o aquecimento a vácuo oferece menor eficiência em temperaturas mais baixas devido à falta de transferência de calor convectivo.

Ao entender como o vácuo altera o cenário térmico, você pode otimizar seu processo para qualidade, e não apenas para velocidade.

Tabela Resumo:

| Mecanismo de Transferência de Calor | Status no Vácuo | Descrição Física |

|---|---|---|

| Convecção Gasosa | Eliminada | A ausência de moléculas impede o transporte de energia por movimento de gás. |

| Condução de Gás | Eliminada | A resistência térmica torna-se infinita devido à remoção do meio. |

| Radiação de Superfície | Ativa | Método de aquecimento primário; a energia viaja por ondas eletromagnéticas. |

| Condução de Sólido | Ativa | O calor flui através de pontos de contato físico direto entre as barras. |

Garanta um Acabamento de Superfície Superior com a KINTEK

Não comprometa a integridade de seus componentes de aço de precisão com oxidação superficial. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla e Tubo de alto desempenho — todos personalizáveis para suas necessidades exclusivas de laboratório ou industriais. Nossas soluções avançadas de tratamento térmico a vácuo ajudam você a navegar pelas compensações de eficiência térmica para obter resultados metalúrgicos impecáveis.

Guia Visual

Referências

- Rafał Wyczółkowski, M. Gała. Computational Model of the Effective Thermal Conductivity of a Bundle of Round Steel Bars. DOI: 10.3390/ma18020373

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens de usar um forno de secagem a vácuo de laboratório? Benefícios Essenciais para Pós de Compósitos de Grafeno

- Qual é o uso principal de um forno de grafitização a vácuo? Transformar Carbono em Grafite de Alto Desempenho

- Como fornos a vácuo de grau industrial refinam o grão e aliviam o estresse no Inconel 718? Alcance a Força Máxima da Superliga

- Por que um sistema de câmara de alto vácuo é essencial para o PLD de filmes finos de SrNbO3? Obtenha Crescimento Epitelial de Alta Pureza

- Para que são usadas as fornalhas a vácuo? Alcance Pureza e Desempenho Inigualáveis do Material

- Qual é a função de um forno de secagem a vácuo de laboratório no tratamento de catalisadores e eletrodos? Garanta a Integridade do Material

- Qual é o significado do controle preciso de temperatura em fornos a vácuo? Desvende o Processamento Superior de Materiais

- Por que é necessário um sistema de vácuo para manter 6Pa durante o SPS de MoSi2-B4C? Pureza de Sinterização Mestre