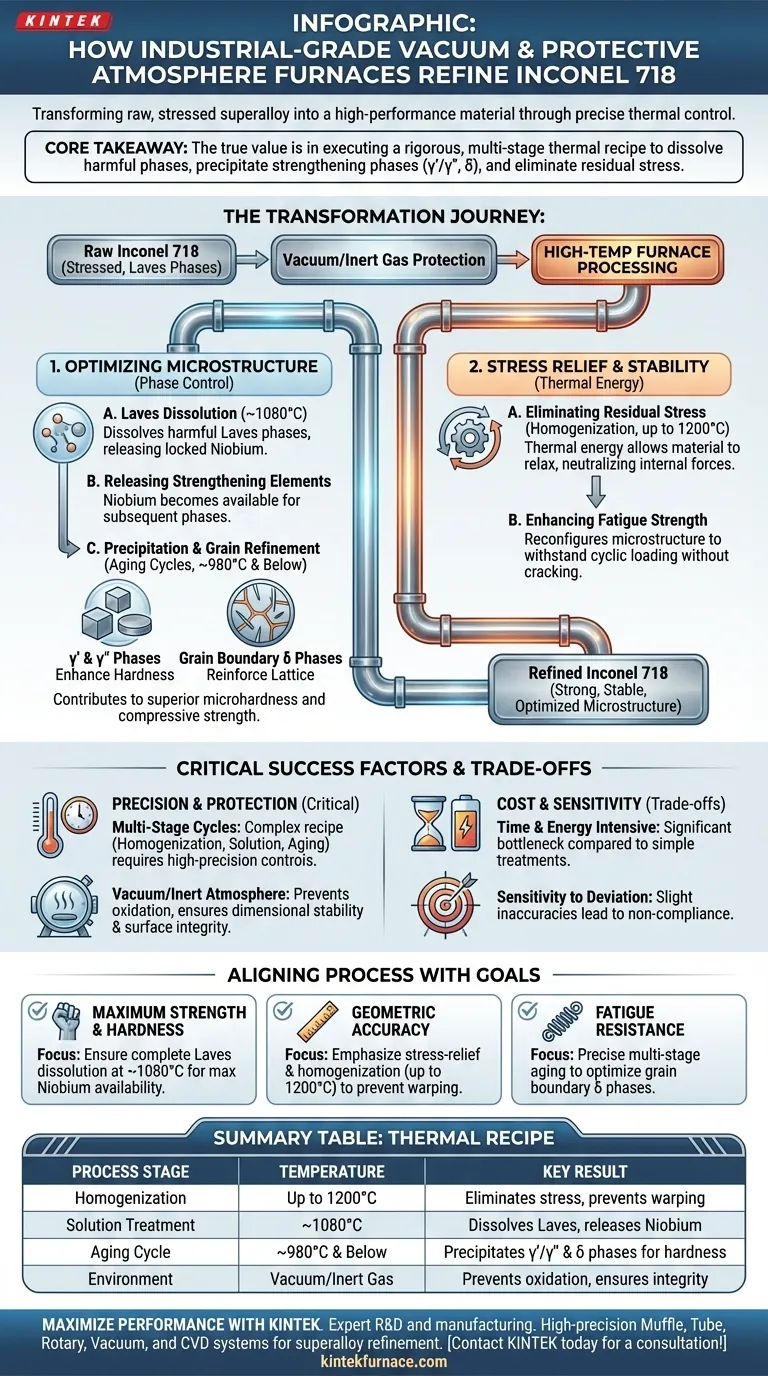

Fornos a vácuo e de atmosfera protetora de grau industrial são essenciais para transformar o Inconel 718 de um estado bruto e tensionado em uma superliga de alto desempenho. Ao manter janelas térmicas precisas e ambientes controlados, esses fornos dissolvem fases Laves prejudiciais, induzem a precipitação de fases de fortalecimento e eliminam tensões residuais acumuladas durante a fabricação.

Ponto Principal O verdadeiro valor desses fornos reside em sua capacidade de executar uma receita térmica rigorosa e multiestágio. Eles facilitam a dissolução de elementos propensos à segregação e impulsionam a precipitação das fases $\gamma'/\gamma''$ e $\delta$, que são fundamentais para alcançar a microdureza, resistência à compressão e estabilidade dimensional exigidas pelo Inconel 718.

Otimizando a Microestrutura Através do Controle de Fase

Dissolvendo Subprodutos Prejudiciais

Durante a fabricação inicial ou impressão do Inconel 718, fases Laves prejudiciais frequentemente se formam dentro do material.

Essas fases sequestram elementos de liga valiosos e enfraquecem a estrutura. Fornos industriais utilizam tratamentos de solução precisos, como manter o material a aproximadamente 1080 °C, para dissolver efetivamente essas fases Laves de volta na matriz.

Liberando Elementos de Fortalecimento

Uma vez que as fases Laves são dissolvidas, o nióbio aprisionado nelas é liberado.

Este nióbio é o ingrediente chave necessário para a precipitação subsequente de fases de fortalecimento. Sem essa dissolução controlada, o material não pode atingir sua dureza potencial.

Induzindo Refinamento de Grão

Os ciclos controlados de resfriamento e envelhecimento promovem a formação das fases $\gamma'$ (gama prime) e $\gamma''$ (gama double prime).

Simultaneamente, o processo precipita fases $\delta$ (delta) nos contornos de grão. Juntas, essas fases reforçam a estrutura da rede, aumentando significativamente a microdureza e a resistência à compressão.

Alívio de Estresse e Estabilidade do Material

Eliminando Tensão Residual

Processos de fabricação, especialmente a impressão 3D, introduzem tensão residual significativa nos componentes de Inconel.

Fornos de alta temperatura abordam isso através de ciclos de homogeneização, às vezes atingindo até 1200°C. Essa energia térmica permite que o material relaxe, neutralizando efetivamente as forças internas que poderiam causar deformação ou falha.

Aumentando a Resistência à Fadiga

Ao reconfigurar a microestrutura e remover o estresse, o tratamento do forno melhora diretamente a resistência à fadiga.

Isso garante que os componentes possam suportar carregamentos cíclicos ao longo do tempo sem desenvolver rachaduras, um requisito crítico para aplicações aeroespaciais e industriais.

A Necessidade de Controle de Precisão

Gerenciando Ciclos Multi-estágio

O Inconel 718 requer uma receita térmica complexa, incluindo homogeneização, tratamento de solução (por exemplo, 980°C) e envelhecimento multi-estágio.

Fornos industriais fornecem os controles de aquecimento e resfriamento de alta precisão necessários para transitar entre esses estágios sem ultrapassar as temperaturas alvo.

Protegendo a Superfície

O uso de vácuo ou atmosfera protetora não é apenas um recurso; é um requisito.

Esses ambientes previnem a oxidação e a contaminação da superfície em altas temperaturas, garantindo que a estabilidade dimensional e a integridade da superfície da peça final permaneçam inalteradas.

Compreendendo os Compromissos

O Custo da Precisão

Alcançar este nível de refinamento microestrutural é demorado e consome muita energia.

O processo multi-estágio — homogeneização, tratamento de solução e envelhecimento — pode levar um tempo significativo para ser concluído, representando um gargalo importante no rendimento da produção em comparação com tratamentos térmicos mais simples.

Sensibilidade ao Desvio

O Inconel 718 é implacável com imprecisões térmicas.

Mesmo pequenos desvios das janelas de temperatura específicas (por exemplo, perder o alvo de 1080°C para dissolução de Laves) podem resultar em transformação de fase incompleta ou crescimento excessivo de grão, tornando a peça não conforme.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do seu processo de tratamento térmico, alinhe os parâmetros do seu forno com seus requisitos de engenharia específicos:

- Se o seu foco principal é força e dureza máximas: Priorize ciclos que garantam a dissolução completa das fases Laves a 1080°C para maximizar a disponibilidade de Nióbio para precipitação de $\gamma'/\gamma''$.

- Se o seu foco principal é precisão geométrica: Enfatize os estágios de alívio de estresse e homogeneização (até 1200°C) para eliminar tensões residuais que causam deformação.

- Se o seu foco principal é resistência à fadiga: Certifique-se de que sua receita inclua um processo de envelhecimento multi-estágio preciso para otimizar as fases $\delta$ nos contornos de grão.

O forno não é apenas um aquecedor; é a ferramenta de precisão que dita a identidade mecânica final de seus componentes de Inconel 718.

Tabela Resumo:

| Estágio do Processo | Faixa de Temperatura | Resultado Chave para Inconel 718 |

|---|---|---|

| Homogeneização | Até 1200°C | Elimina tensão residual e previne deformação |

| Tratamento de Solução | ~1080°C | Dissolve fases Laves e libera Nióbio |

| Ciclo de Envelhecimento | ~980°C e Abaixo | Precipita fases γ'/γ'' e δ para dureza |

| Ambiente | Vácuo/Gás Inerte | Previne oxidação e garante integridade da superfície |

Maximize o Desempenho de Seus Componentes de Inconel 718

Não deixe que a imprecisão térmica comprometa a integridade do seu material. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta precisão projetados para lidar com os rigorosos ciclos multi-estágio necessários para o refino de superligas. Se você precisa dissolver fases Laves ou garantir estabilidade dimensional absoluta, nossos fornos de alta temperatura personalizáveis fornecem o controle de atmosfera e a uniformidade de temperatura que seu laboratório exige.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Sebastian Marian Zaharia, Mihai Alin Pop. Mechanical Properties and Microstructure of Inconel 718 Lattice Structures Produced by Selective Laser Melting Process. DOI: 10.3390/ma17030622

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que um forno de secagem a vácuo é usado para a pasta cerâmica de TiB2? Protege a pureza e o desempenho do material

- Quais são algumas aplicações da brasagem a vácuo? Obtenha Juntas Fortes e Limpas na Aeroespacial e Mais

- Quais setores usam comumente fornos de câmara a vácuo? Essencial para Aeroespacial, Médico e Mais

- O que acontece com o grau de vácuo durante o processo de aquecimento em um forno a vácuo? Domine a Desgasificação para Processamento Térmico Superior

- Como a temperatura é controlada durante o processo de aquecimento em um forno a vácuo? Desvende a Precisão para Processos de Alta Integridade

- Qual é o papel dos fornos a vácuo na fabricação de dispositivos médicos? Garanta Pureza e Segurança para Implantes

- Por que a brasagem a vácuo é particularmente útil nas indústrias aeroespacial e de alta precisão? Obtenha Juntas Superiores e Livres de Contaminação

- Quais são as funções primárias de um forno a vácuo de grau industrial? Otimizar o desempenho da reciclagem de ímãs