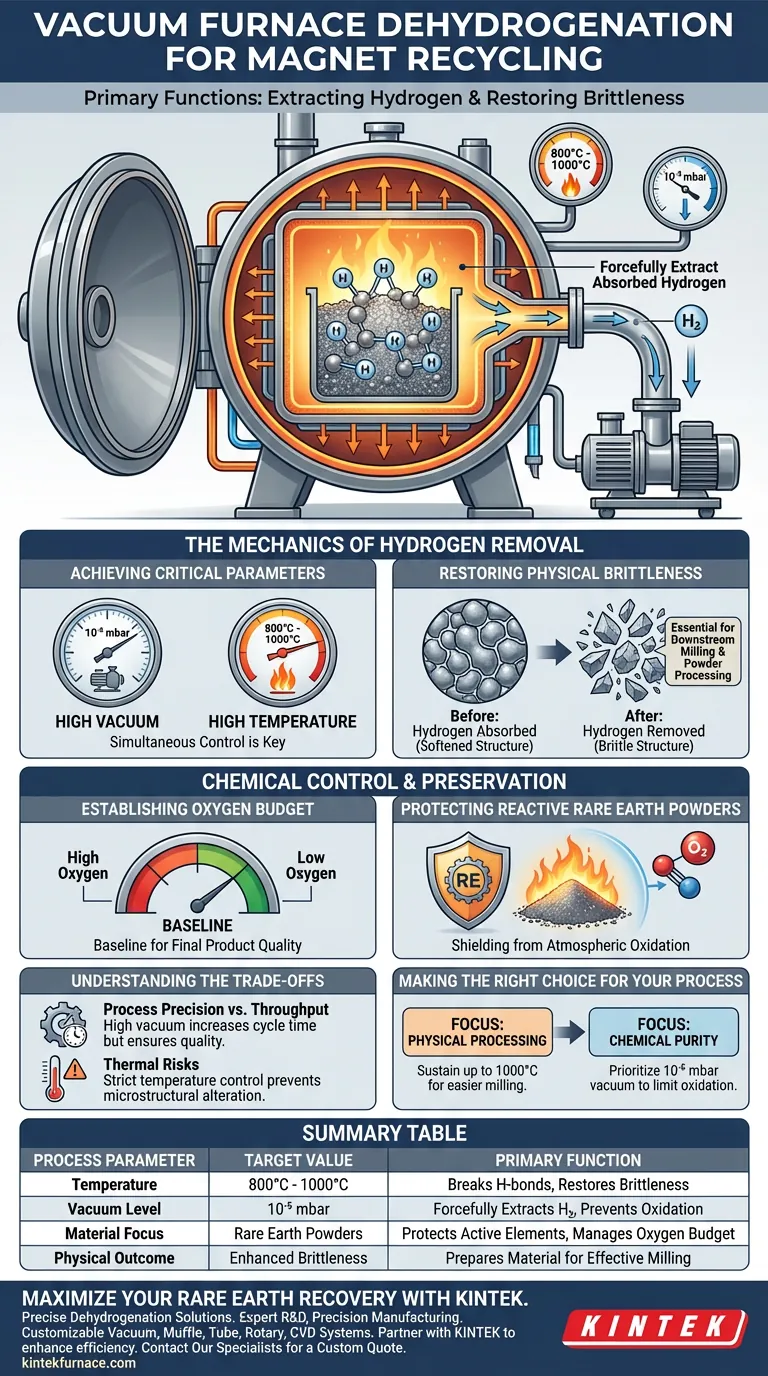

A função primária de um forno a vácuo de grau industrial durante a fase de desidrogenação é extrair forçosamente o hidrogênio absorvido do pó magnético para restaurar suas características físicas de processamento. Operando em temperaturas entre 800°C e 1000°C sob condições de alto vácuo (aproximadamente 10⁻⁵ mbar), o forno quebra as ligações de hidrogênio dentro do material. Este processo é essencial para preparar o material para as etapas de reciclagem subsequentes e prevenir a degradação química.

O forno a vácuo atua como uma ferramenta crítica de controle de processo, removendo o hidrogênio para restaurar a fragilidade do material, ao mesmo tempo em que gerencia rigorosamente o orçamento de conteúdo de oxigênio para proteger os elementos reativos de terras raras.

A Mecânica da Remoção de Hidrogênio

Alcançando Parâmetros Críticos de Processo

Para desidrogenar com sucesso o material magnético, o forno deve controlar simultaneamente duas variáveis extremas. Ele deve manter um alto vácuo de 10⁻⁵ mbar enquanto sustenta temperaturas entre 800°C e 1000°C.

Restaurando a Fragilidade Física

A extração de hidrogênio não se trata apenas de pureza química; trata-se de propriedades mecânicas. A absorção de hidrogênio altera a estrutura física do ímã.

Ao remover esse hidrogênio, o forno restaura a fragilidade do material. Esse retorno a um estado quebradiço é um pré-requisito para a moagem eficaz e o processamento em pó nas etapas subsequentes de reciclagem.

Controle Químico e Preservação

Estabelecendo o Orçamento de Oxigênio

Além de remover o hidrogênio, o forno a vácuo desempenha um papel defensivo contra a oxidação. O processo estabelece uma linha de base para o orçamento total de conteúdo de oxigênio.

Essa linha de base é uma métrica crítica para a qualidade do produto reciclado final. Se os níveis de oxigênio não forem controlados nesta fase, o desempenho magnético do material recuperado será comprometido.

Protegendo Pós Reativos de Terras Raras

Materiais de terras raras são altamente reativos e propensos à oxidação rápida quando aquecidos. O ambiente de vácuo protege esses pós reativos de terras raras do oxigênio atmosférico.

Isso garante que, enquanto o hidrogênio está sendo expelido, o material não reaja com o ambiente para formar óxidos indesejados.

Entendendo os Compromissos

Precisão do Processo vs. Produção

Alcançar um nível de vácuo de 10⁻⁵ mbar requer sistemas de bombeamento sofisticados e integridade de vedação precisa. Este alto padrão protege o material, mas aumenta o tempo de ciclo e a complexidade do equipamento em comparação com tratamentos térmicos de vácuo mais baixo.

Riscos Térmicos

Embora seja necessário alto calor para a desidrogenação, o controle rigoroso da temperatura é vital. Flutuações fora da janela de 800°C a 1000°C podem não remover o hidrogênio adequadamente ou podem alterar a microestrutura dos elementos de terras raras de maneiras não intencionais.

Fazendo a Escolha Certa para o Seu Processo

Para que uma linha de reciclagem funcione efetivamente, o forno a vácuo deve ser ajustado a objetivos operacionais específicos.

- Se o seu foco principal é o Processamento Físico: Garanta que o forno possa sustentar temperaturas de até 1000°C para restaurar totalmente a fragilidade para facilitar a moagem.

- Se o seu foco principal é a Pureza Química: Priorize a integridade do vácuo capaz de manter 10⁻⁵ mbar para limitar estritamente a oxidação de pós reativos de terras raras.

O sucesso nesta fase é definido pelo equilíbrio entre a remoção agressiva de hidrogênio e a preservação absoluta do orçamento de oxigênio.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo | Função Primária |

|---|---|---|

| Temperatura | 800°C - 1000°C | Quebra as ligações de hidrogênio e restaura a fragilidade do material |

| Nível de Vácuo | 10⁻⁵ mbar | Extrai forçosamente o hidrogênio enquanto previne a oxidação |

| Foco do Material | Pós de Terras Raras | Protege elementos ativos e gerencia o orçamento de oxigênio |

| Resultado Físico | Fragilidade Aprimorada | Prepara o material para moagem e processamento eficazes |

Maximize Sua Recuperação de Terras Raras com a KINTEK

A desidrogenação precisa é a espinha dorsal da reciclagem de ímãs de alta qualidade. A KINTEK fornece soluções térmicas líderes do setor, apoiadas por P&D especializado e fabricação de precisão. Se você precisa de sistemas de Vácuo, Mufla, Tubo, Rotativo ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades específicas de integridade de vácuo e uniformidade térmica.

Não comprometa seu orçamento de oxigênio ou a pureza do material. Faça parceria com a KINTEK para aprimorar sua eficiência de laboratório ou industrial hoje mesmo.

→ Contate Nossos Especialistas para um Orçamento Personalizado

Guia Visual

Referências

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como a brasagem em forno é usada em pesquisa e desenvolvimento? Desbloqueie a União de Precisão para Inovação de Materiais

- Por que um forno de pré-aquecimento a vácuo é usado para painéis sanduíche de espuma de alumínio? Garante ligação metálica de alta resistência

- Por que é necessário um forno de laboratório de alta temperatura para superligas? Guia de Tratamento Térmico Super-Solvus por Especialistas

- Quais são as vantagens de usar sínter no alto-forno? Aumente a Eficiência e Reduza os Custos

- Que avanços foram feitos na eficiência energética e impacto ambiental dos fornos a vácuo? Descubra o Tratamento Térmico Mais Limpo e Eficiente

- Quais são algumas aplicações comuns de fornos de câmara a vácuo? Desbloqueie Transformações de Materiais de Alta Pureza

- Como o ciclo de pré-aquecimento de varredura rápida de alta potência afeta a qualidade do material? Estabiliza PBF-EB e previne rachaduras

- Quais são as principais funções de um forno de cementação a vácuo? Obtenha um Tratamento Térmico Superior com Precisão