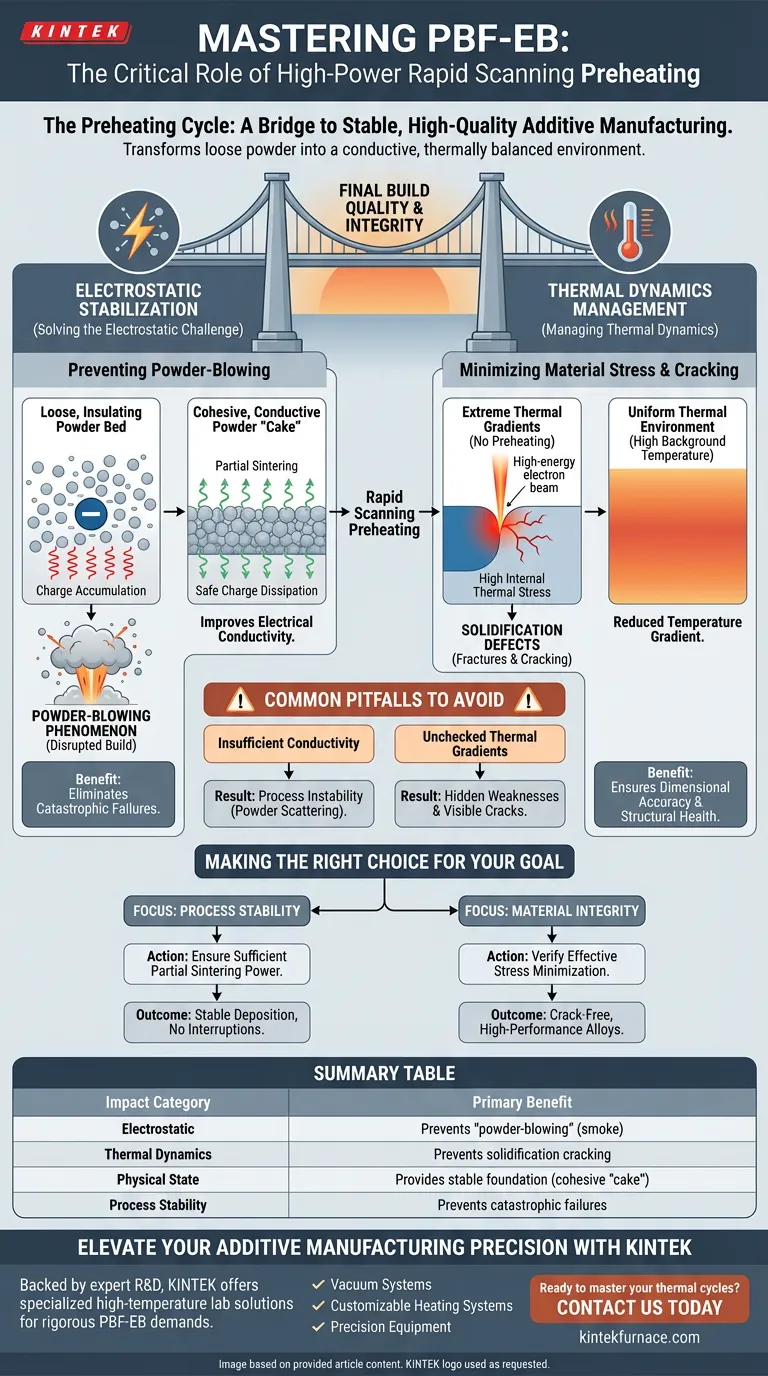

O ciclo de pré-aquecimento de varredura rápida de alta potência é uma etapa fundamental do processo na Fusão Seletiva a Laser em Leito de Pó por Feixe de Elétrons (PBF-EB) que dita diretamente a integridade estrutural e a estabilidade da construção final. Ao executar este ciclo antes que cada camada seja depositada, o sistema estabiliza o leito de pó eletrostaticamente e termicamente, prevenindo falhas catastróficas do processo, como deslocamento de pó e rachaduras no material.

Conclusão Principal O ciclo de pré-aquecimento não é apenas para aumentar a temperatura; é uma técnica de estabilização. Ele transforma o pó solto em um estado condutor e semissólido para prevenir o "sopro de pó" e equaliza os gradientes térmicos para impedir que as peças rachem durante a solidificação.

Resolvendo o Desafio Eletrostático

A principal função do ciclo de pré-aquecimento é alterar o estado físico do leito de pó para acomodar o feixe de elétrons de alta energia. Sem esta etapa, a física do feixe de elétrons perturbaria o processo de construção.

O Mecanismo de Sinterização Parcial

O processo de varredura rápida funde levemente as partículas individuais de pó umas às outras.

Isso resulta em sinterização parcial, criando um "bolo" coeso em vez de um leito de poeira solta. Essa mudança física é a base para um ambiente de construção estável.

Prevenindo o Sopro de Pó

Feixes de elétrons depositam uma carga negativa significativa no material. Se o pó permanecer solto e isolante, essa carga se acumula rapidamente.

A repulsão eletrostática resultante causa o fenômeno de sopro de pó, onde as partículas são violentamente dispersas (muitas vezes parecendo fumaça). A sinterização parcial melhora a condutividade elétrica do leito, permitindo que a carga se dissipe com segurança e prevenindo essa perturbação.

Gerenciando a Dinâmica Térmica

Além de problemas elétricos, o processo PBF-EB envolve mudanças extremas de temperatura. O ciclo de pré-aquecimento atua como um amortecedor térmico para proteger a qualidade do material.

Reduzindo o Estresse Térmico Interno

Ciclos rápidos de aquecimento e resfriamento induzem naturalmente estresse no material.

Ao manter uma alta temperatura de fundo através do pré-aquecimento, o processo reduz o gradiente de temperatura entre a piscina de fusão e o material circundante. Essa redução do estresse térmico interno é vital para a precisão dimensional e a saúde estrutural.

Eliminando Defeitos de Solidificação

Certos materiais de alto desempenho são altamente sensíveis à rachadura térmica.

Se o choque térmico for muito grande durante a fase de solidificação, o material se quebrará. O ciclo de pré-aquecimento garante que o ambiente térmico permaneça consistente, prevenindo efetivamente defeitos e rachaduras nessas ligas sensíveis.

Erros Comuns a Evitar

Embora o pré-aquecimento seja benéfico, ele depende de uma execução precisa para funcionar corretamente. Compreender os limites deste mecanismo é fundamental para analisar falhas de processo.

O Risco de Condutividade Insuficiente

Se a varredura de pré-aquecimento não for "rápida" ou de alta potência o suficiente para atingir sinterização parcial adequada, a condutividade elétrica permanecerá muito baixa.

Isso inevitavelmente leva ao acúmulo de carga. A consequência imediata é a instabilidade do processo, caracterizada pela dispersão do pó e pela interrupção da deposição da camada.

Gradientes Térmicos Descontrolados

Em cenários onde o ciclo de pré-aquecimento não satura uniformemente a área de construção, bolsões térmicos podem permanecer.

Mesmo que o pó não seja soprado, essas áreas mais frias reintroduzem o risco de estresse térmico. Isso prejudica os benefícios do material, levando a fraquezas estruturais ocultas ou rachaduras visíveis após o resfriamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade dos seus componentes PBF-EB, você deve priorizar a função específica do ciclo de pré-aquecimento com base nas vulnerabilidades do seu material.

- Se o seu foco principal é a Estabilidade do Processo: Garanta que a potência de pré-aquecimento seja suficiente para atingir a sinterização parcial, o que melhora a condutividade e elimina o risco de sopro de pó.

- Se o seu foco principal é a Integridade do Material: Verifique se o ciclo de pré-aquecimento minimiza efetivamente o estresse interno para prevenir rachaduras durante a solidificação de materiais sensíveis.

O ciclo de pré-aquecimento é a ponte crítica que transforma um leito de pó volátil em um ambiente estável, condutor e termicamente balanceado para fabricação aditiva de alta qualidade.

Tabela Resumo:

| Categoria de Impacto | Função Principal | Benefício para a Qualidade do Material |

|---|---|---|

| Eletrostático | Sinterização parcial de partículas de pó | Melhora a condutividade e previne o "sopro de pó" (fumaça) |

| Dinâmica Térmica | Redução de gradientes térmicos | Minimiza o estresse interno e previne rachaduras de solidificação |

| Estado Físico | Formação de um "bolo" de pó coeso | Fornece uma base estável para deposição consistente de camadas |

| Estabilidade do Processo | Dissipação de carga eletrostática | Previne falhas catastróficas do processo e interrupções |

Eleve a Precisão da Sua Fabricação Aditiva com a KINTEK

Não deixe que a instabilidade do pó ou o estresse térmico comprometam a integridade do seu material. Apoiada por P&D e fabricação especializada, a KINTEK oferece soluções de laboratório de alta temperatura especializadas, incluindo sistemas de aquecimento a vácuo e personalizáveis, projetados para atender às rigorosas demandas dos fluxos de trabalho avançados de fabricação aditiva.

Seja otimizando processos PBF-EB ou pesquisando novas ligas, nossa equipe fornece o equipamento de precisão necessário para garantir um ambiente estável, condutor e termicamente balanceado.

Pronto para dominar seus ciclos térmicos? Entre em contato conosco hoje para descobrir como nossas soluções personalizadas de fornos podem aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o uso de uma peneira de 100 malhas contribui para a consistência de desempenho do carbono magnético de quitosana?

- Qual é a função de um forno mufla durante a pré-calcinação a 500°C? Síntese de Suporte Mestre CeZrPAl

- Qual é a função de um forno mufla no pré-tratamento de SiCf/Al-Mg? Otimizar a Ligação de Fibras com Desengomagem Térmica

- Como um sistema de controle de temperatura de alta precisão auxilia na avaliação das capacidades de gerenciamento térmico de materiais de fósforo? Desempenho Pontual para Células Solares.

- Qual é a principal função de um forno mufla na preparação de carvão ativado modificado com ferro? Otimizar Sítios de Adsorção