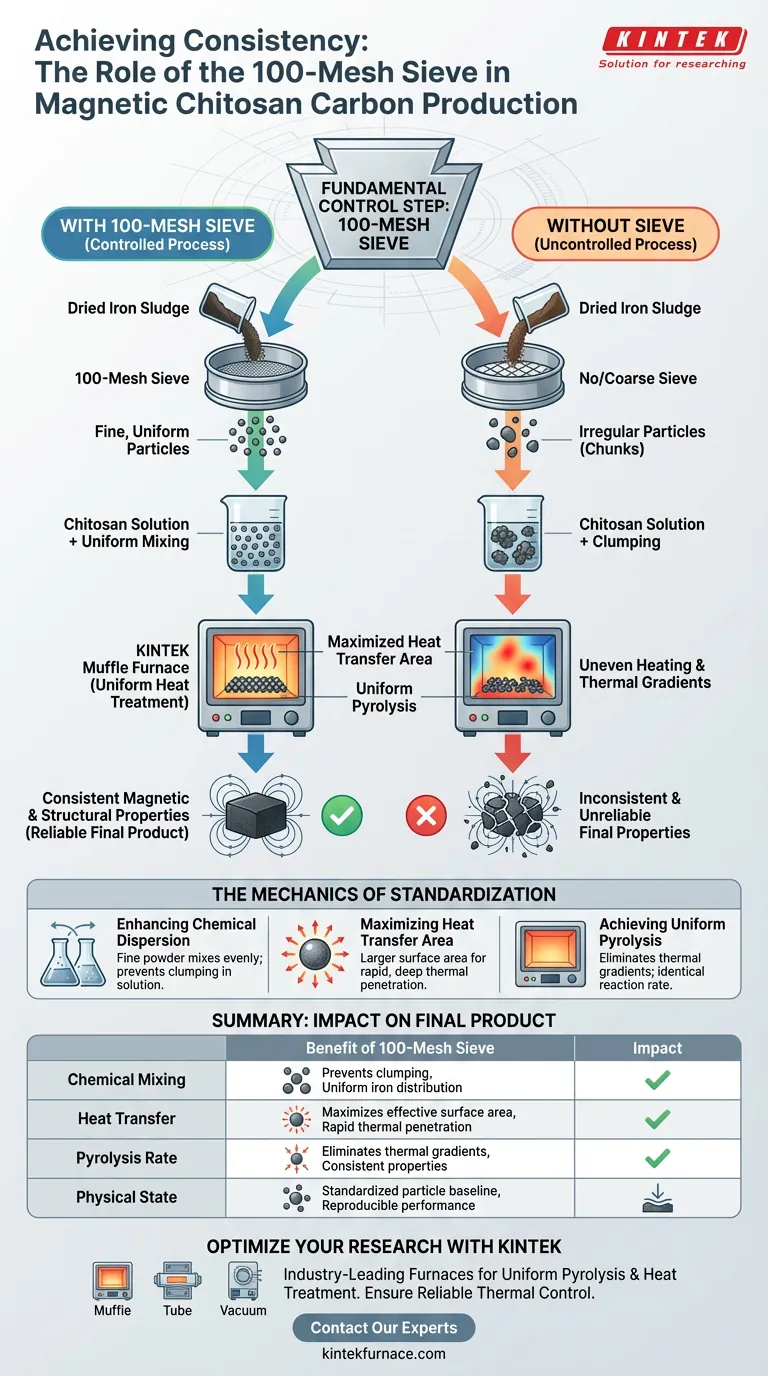

O uso de uma peneira de 100 malhas é a etapa de controle fundamental que estabelece a base física para o carbono magnético de quitosana de alta qualidade. Ao processar lodo de ferro seco através desta malha específica, você garante um tamanho de partícula fino e uniforme que é essencial tanto para a mistura química eficaz quanto para a estabilidade termodinâmica durante o tratamento térmico.

A padronização do tamanho das partículas não é apenas uma etapa preparatória; é uma variável crítica do processo que maximiza a área de transferência de calor e garante a dispersão uniforme. Isso resulta diretamente em um processo de pirólise onde cada partícula reage sob condições idênticas, garantindo propriedades magnéticas e estruturais consistentes.

A Mecânica da Padronização de Partículas

Melhorando a Dispersão Química

Antes que o calor seja aplicado, as matérias-primas devem ser quimicamente integradas. Passar o lodo de ferro seco por uma peneira de 100 malhas cria um pó fino que se dispersa uniformemente na solução de quitosana.

Isso evita a aglomeração e garante que o componente de ferro esteja uniformemente distribuído pela matriz de quitosana antes da solidificação.

Maximizando a Área de Transferência de Calor

A consistência do produto final depende muito de como o material absorve energia térmica. Partículas mais finas e padronizadas fornecem uma área de transferência de calor efetiva significativamente maior.

Essa área de superfície aumentada permite que o calor do forno penetre no material de forma mais eficiente e rápida.

Alcançando a Pirólise Uniforme

Dentro do forno mufla, o aquecimento desigual é a principal causa de qualidade variável do produto. O processo de peneiração garante que o precursor seja aquecido uniformemente em toda a amostra.

Isso evita gradientes térmicos, garantindo que a transformação química (pirólise) ocorra na mesma taxa em todo o lote.

As Consequências da Irregularidade

Propriedades Finais Inconsistentes

A principal desvantagem de pular ou apressar o processo de peneiração é a perda de previsibilidade. Sem um tamanho de partícula padronizado, o precursor sofrerá distribuição térmica desigual.

Isso leva diretamente a flutuações nas propriedades magnéticas e estruturais do carbono magnético de quitosana final, tornando o material não confiável para aplicações precisas.

Garantindo a Confiabilidade do Processo

Se o seu foco principal é a Homogeneidade Estrutural:

- Aderir estritamente ao padrão de 100 malhas para garantir que o lodo de ferro se misture perfeitamente à solução de quitosana sem aglomeração.

Se o seu foco principal é o Desempenho Magnético:

- Priorizar a uniformidade das partículas para garantir a distribuição uniforme de calor durante a pirólise, o que é necessário para fixar características magnéticas consistentes.

Controle o tamanho das partículas e você controlará a consistência do seu material final.

Tabela Resumo:

| Variável do Processo | Benefício da Peneira de 100 Malhas | Impacto no Produto Final |

|---|---|---|

| Mistura Química | Evita aglomeração na solução de quitosana | Distribuição uniforme de ferro dentro da matriz |

| Transferência de Calor | Maximiza a área de superfície efetiva | Penetração térmica rápida e profunda |

| Taxa de Pirólise | Elimina gradientes térmicos | Propriedades estruturais e magnéticas consistentes |

| Estado Físico | Base de partículas padronizada | Desempenho de material reproduzível |

Otimize sua Pesquisa de Materiais com a KINTEK

Alcançar carbono magnético de quitosana consistente requer mais do que apenas peneiração de precisão; exige o controle térmico confiável de equipamentos de laboratório de alto desempenho.

A KINTEK fornece fornos Mufla, Tubulares e a Vácuo líderes na indústria, projetados especificamente para pirólise e tratamento térmico uniformes. Se você estiver realizando P&D fundamental ou fabricação avançada, nossos sistemas personalizáveis garantem que seus precursores padronizados passem pela transformação térmica exata necessária para um desempenho superior.

Pronto para elevar a precisão do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir nossa linha de soluções personalizáveis de alta temperatura.

Guia Visual

Referências

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os componentes da bomba de vácuo de água circulante e suas funções? Descubra soluções de vácuo sem óleo

- Qual o papel dos moldes de grafite de alta resistência durante a consolidação de SnSe? Essencial para Densificação de Alto Desempenho

- Qual é o propósito dos adaptadores de guia de onda para coax? Papéis essenciais em cadeias de medição de alta temperatura

- Quais são os benefícios dos mantos de fibra cerâmica de 150 mm de espessura em fornos? Aumente a eficiência e a segurança

- Que tipos de bandejas são compatíveis com os elementos de aquecimento MoSi2? Garanta Desempenho Ótimo e Longevidade

- Que fatores devem ser considerados ao selecionar um forno de laboratório? Garanta Desempenho e Segurança Ótimos

- Quais opções de personalização estão disponíveis para fornos de laboratório? Adapte Seu Forno para Controle Térmico Preciso

- Quais são as vantagens dos detectores BSE de alta temperatura? Desbloqueie a Análise Compositiva em Tempo Real até 1000°C