Em sua essência, a personalização de um forno de laboratório vai muito além de simples ajustes de tamanho e temperatura. Você pode especificar quase todos os aspectos de sua operação, incluindo a atmosfera interna, os materiais de que é construído, a precisão de seu sistema de controle e uma variedade de equipamentos auxiliares para corresponder ao seu processo científico ou industrial exato.

O objetivo da personalização do forno não é apenas atingir uma temperatura alvo, mas obter controle preciso e repetível sobre todo o ambiente térmico. Esse controle é o que garante a integridade do seu processo e a qualidade dos seus resultados.

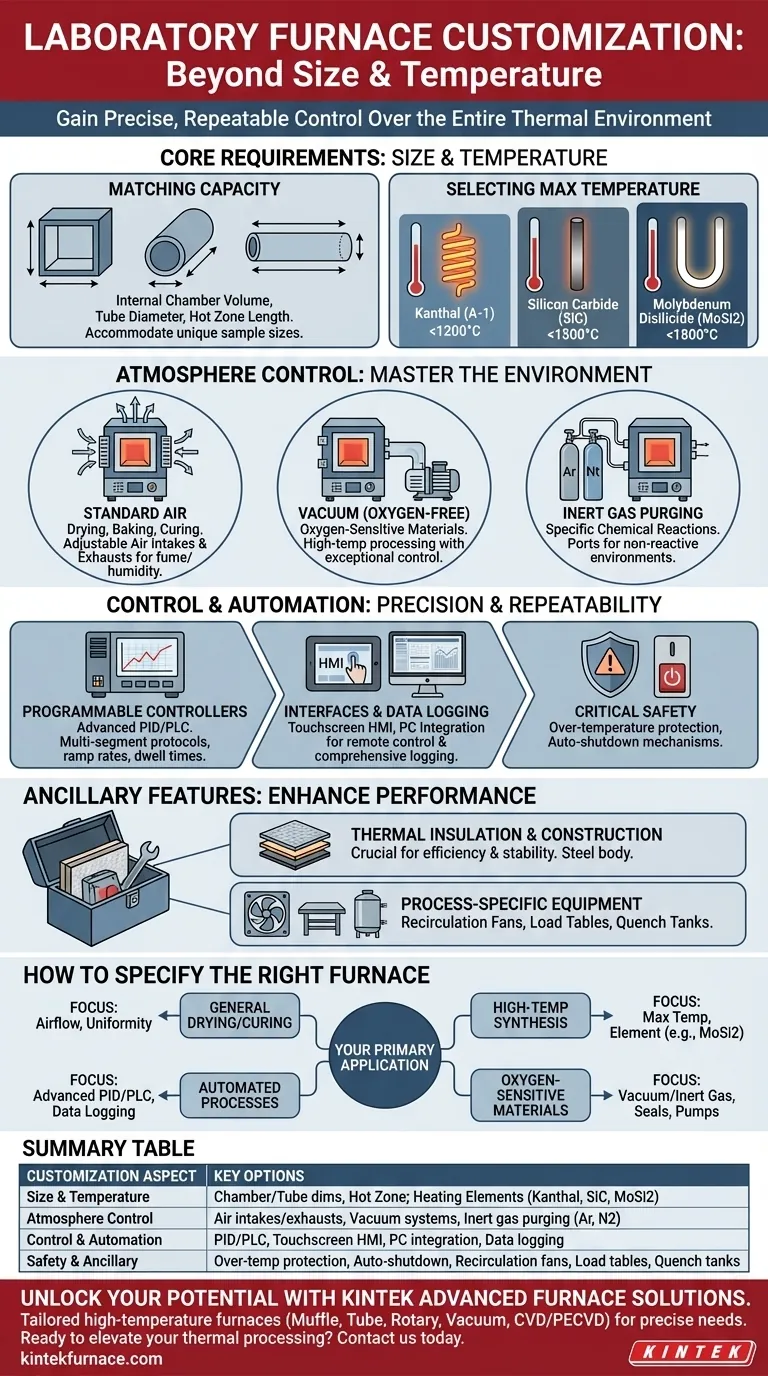

Definindo Seus Requisitos Essenciais: Tamanho e Temperatura

Antes de considerar recursos avançados, você deve definir os parâmetros físicos e térmicos fundamentais que seu trabalho exige. Essas escolhas formam a base do projeto do seu forno.

Adequando a Capacidade ao Seu Fluxo de Trabalho

As dimensões físicas do forno devem acomodar suas amostras. Isso inclui o volume interno da câmara ou, para fornos tubulares, o diâmetro do tubo e o comprimento da zona quente.

Os diâmetros de tubos padrão geralmente variam de 50 mm a 120 mm, com zonas quentes de 300 mm ou 600 mm. No entanto, estes podem ser personalizados para se adequar a tamanhos de amostras ou requisitos de produção exclusivos.

Selecionando a Temperatura Máxima Correta

A temperatura máxima de um forno é ditada por seus elementos de aquecimento. Escolher o material certo é crucial para o desempenho e a longevidade.

As opções comuns incluem:

- Elementos de Kanthal (A-1) para temperaturas de até 1200°C.

- Elementos de Carbureto de Silício (SiC) para processos de até 1500°C.

- Elementos de Dissilicieto de Molibdênio (MoSi2) para aplicações de alta temperatura que atingem 1800°C.

Dominando o Ambiente Interno: Controle de Atmosfera

Muitos processos modernos exigem mais do que apenas calor; eles demandam controle preciso sobre o ambiente gasoso dentro do forno. Esta é uma das áreas mais críticas de personalização.

Para Processamento Padrão com Ar

Para aplicações como secagem, cozimento ou cura, controlar o ar é fundamental. As personalizações podem incluir entradas e saídas de ar ajustáveis para gerenciar a umidade ou ventilar com segurança compostos orgânicos voláteis (COVs) e fumos gerados durante o aquecimento.

Para Materiais Sensíveis ao Oxigênio

Ao trabalhar com materiais que oxidam em altas temperaturas, um ambiente livre de oxigênio é essencial. Um forno a vácuo de laboratório é projetado para isso, permitindo o processamento em alta temperatura com controle excepcional sobre as propriedades do material.

Para Reações Químicas Específicas

Alguns processos exigem um ambiente específico e não reativo. Para isso, os fornos podem ser construídos com portas e sistemas para purga com gás inerte, como argônio ou nitrogênio, para evitar reações químicas indesejadas.

Precisão e Repetibilidade: Controle e Automação

A sofisticação do sistema de controle do seu forno determina sua capacidade de executar perfis térmicos complexos com precisão e repetibilidade.

Controladores Programáveis

Os fornos modernos podem ser equipados com sistemas avançados PID (Proporcional-Integral-Derivativo) ou PLC (Controlador Lógico Programável). Estes permitem programar protocolos de aquecimento de múltiplos segmentos, definindo taxas de rampa, tempos de patamar e perfis de resfriamento específicos.

Interfaces de Usuário e Registro de Dados

Uma HMI (Interface Homem-Máquina) touchscreen oferece uma maneira intuitiva de ajustar parâmetros e monitorar o processo. Para controle de qualidade rigoroso e pesquisa, a integração com PC opcional permite controle remoto e registro abrangente de dados.

Mecanismos Críticos de Segurança

A segurança é uma preocupação primordial. As personalizações essenciais incluem proteção contra sobretemperatura para evitar a fuga térmica e mecanismos de desligamento automático que são acionados se o sistema se desviar dos parâmetros definidos.

Entendendo as Compensações e os Recursos Auxiliares

Cada escolha de projeto envolve compensações entre desempenho, custo e complexidade. Compreender isso ajuda você a especificar um forno que seja eficaz e eficiente.

O Papel do Isolamento e da Construção

Um isolamento térmico de alta qualidade é crucial para a eficiência energética e estabilidade da temperatura, reduzindo a transferência de calor para o ambiente circundante. O corpo do forno, tipicamente feito de aço, é projetado para minimizar a perda de calor radiante e garantir a integridade estrutural.

Adicionando Equipamentos Específicos para o Processo

Dependendo da sua aplicação, você pode precisar de equipamentos adicionais integrados.

- Ventiladores de recirculação melhoram a uniformidade da temperatura dentro da câmara.

- Trilhos de rolos no piso ou mesas de carga podem auxiliar no carregamento e descarregamento de amostras pesadas.

- Tanques de têmpera podem ser integrados para processos que exigem resfriamento rápido, como o tratamento térmico de metais.

Como Especificar o Forno Certo para o Seu Objetivo

Para garantir que você adquira a ferramenta correta, ancore suas especificações em sua aplicação principal.

- Se o seu foco principal é secagem ou cura geral: Priorize o tamanho da câmara, o controle do fluxo de ar para extração de fumos e a uniformidade da temperatura, que pode exigir ventiladores de recirculação.

- Se o seu foco principal é a síntese de materiais em alta temperatura: A temperatura máxima e o elemento de aquecimento correspondente (por exemplo, MoSi2 para 1800°C) são suas especificações mais críticas.

- Se o seu foco principal é o processamento de materiais sensíveis ao oxigênio: Um forno a vácuo ou a gás inerte é inegociável; concentre-se na qualidade das vedações, da bomba de vácuo e do sistema de purga de gás.

- Se o seu foco principal são processos automatizados e de várias etapas: Invista em um controlador PLC/PID avançado com recursos de registro de dados para verificação e repetibilidade do processo.

A especificação cuidadosa é o primeiro e mais crítico passo para alcançar resultados de processamento térmico confiáveis e precisos.

Tabela Resumo:

| Aspecto de Personalização | Opções Principais |

|---|---|

| Tamanho e Temperatura | Volume da câmara, diâmetro do tubo, comprimento da zona quente; elementos de aquecimento (Kanthal até 1200°C, SiC até 1500°C, MoSi2 até 1800°C) |

| Controle de Atmosfera | Entradas/saídas de ar, sistemas a vácuo, purga de gás inerte (argônio, nitrogênio) |

| Controle e Automação | Controladores PID/PLC, HMI touchscreen, integração com PC, registro de dados |

| Segurança e Auxiliares | Proteção contra sobretemperatura, desligamento automático, ventiladores de recirculação, mesas de carga, tanques de têmpera |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, melhorando o controle do processo, a repetibilidade e a eficiência. Pronto para elevar o seu processamento térmico? Contacte-nos hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório