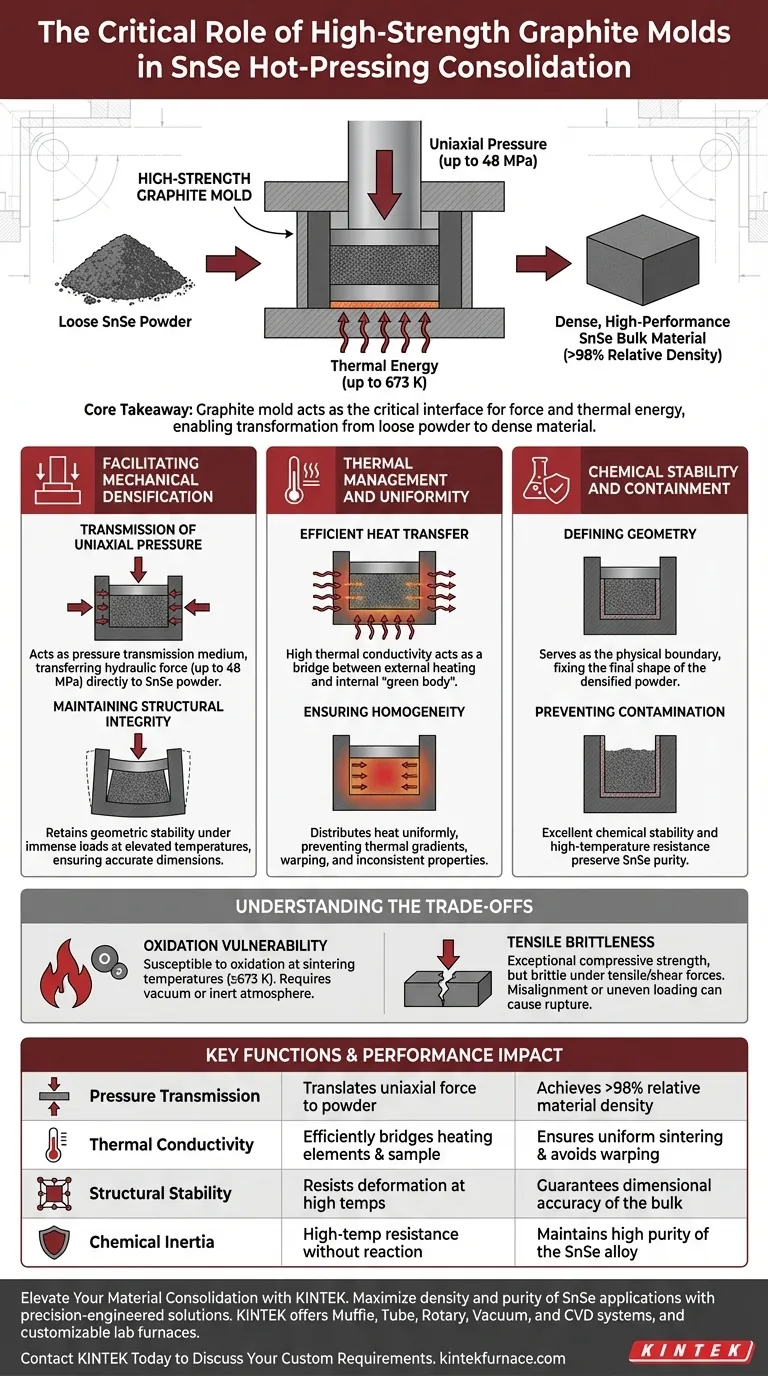

Os moldes de grafite de alta resistência atuam como a interface crítica tanto para a força quanto para a energia térmica durante a consolidação do seleneto de estanho (SnSe). Eles servem simultaneamente como um recipiente de moldagem e um meio de transmissão, suportando pressões de 48 MPa a temperaturas em torno de 673 K para facilitar a transformação de pó solto em um material a granel denso e de alto desempenho.

Ponto Principal O molde de grafite não é meramente um recipiente passivo; é uma ferramenta de transmissão ativa que permite a aplicação precisa de pressão uniaxial e calor uniforme. Essa capacidade dupla é essencial para alcançar a alta densidade relativa (superior a 98%) necessária para aplicações de seleneto de estanho de alto desempenho.

Facilitando a Densificação Mecânica

Para transformar o pó de seleneto de estanho em um material sólido a granel, o molde deve traduzir a força externa em densidade interna.

Transmissão de Pressão Uniaxial

A principal função mecânica do molde é atuar como um meio de transmissão de pressão. O molde recebe força do ram da prensa a quente — frequentemente pressões hidráulicas de até 48 MPa ou mais — e transfere essa carga diretamente para o pó de SnSe.

Mantendo a Integridade Estrutural

Ao mesmo tempo em que transfere essa imensa pressão, o molde deve resistir à deformação. O grafite de alta resistência mantém sua estabilidade geométrica mesmo quando submetido a cargas mecânicas significativas (por exemplo, 67,7 MPa) em temperaturas elevadas, garantindo que o produto final mantenha dimensões precisas.

Gerenciamento Térmico e Uniformidade

A qualidade do SnSe sinterizado depende muito de como o calor é aplicado durante a fase de prensagem.

Transferência Eficiente de Calor

O grafite possui excelente condutividade térmica, o que lhe permite atuar como uma ponte eficaz entre os elementos de aquecimento externos e o "corpo verde" interno (o pó compactado).

Garantindo a Homogeneidade

O molde garante que o calor seja distribuído uniformemente por toda a amostra. Isso evita gradientes térmicos que poderiam levar a sinterização desigual, empenamento ou propriedades inconsistentes do material dentro do bloco final de seleneto de estanho.

Estabilidade Química e Contenção

Além de calor e pressão, o ambiente dentro do molde dita a pureza do material final.

Definindo a Geometria

O molde serve como a fronteira física que fixa a forma da consolidação do pó. Ele confina o pó de SnSe, forçando-o a se densificar no volume específico definido pela cavidade do molde.

Prevenindo Contaminação

O grafite de alta resistência exibe excelente estabilidade química e resistência a altas temperaturas. Isso garante que o molde não sofra reações prejudiciais com o pó de seleneto de estanho, preservando a pureza química da liga durante a densificação.

Compreendendo os Compromissos

Embora o grafite seja o padrão para este processo, é importante reconhecer suas limitações operacionais para garantir a segurança e o sucesso do processo.

Vulnerabilidade à Oxidação

O grafite é altamente suscetível à oxidação nas temperaturas usadas para sinterização (por exemplo, 673 K e acima). Consequentemente, o processo de prensagem a quente deve ocorrer em vácuo ou atmosfera de gás inerte para evitar a degradação do molde.

Fragilidade à Tração

Embora o grafite tenha uma resistência à compressão excepcional (suportando a força de esmagamento), ele é frágil em relação a forças de tração ou cisalhamento. O desalinhamento dos rams da prensa ou carregamento irregular pode fazer com que o molde se rompa catastroficamente em vez de deformar plasticamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia dos moldes de grafite de alta resistência em sua aplicação específica, considere os seguintes princípios:

- Se o seu foco principal é a Densidade Máxima: Priorize um design de molde com paredes espessas para suportar os limites superiores da pressão uniaxial (50+ MPa) sem expansão radial.

- Se o seu foco principal é a Pureza do Material: Garanta o uso de graus de grafite de alta pureza e um ambiente de vácuo estritamente controlado para evitar contaminação por carbono ou oxidação.

- Se o seu foco principal é a Precisão Dimensional: Utilize processos de pressurização segmentada, pois a rigidez do molde permite fases de manutenção de pressão precisas que travam as dimensões finais.

Ao alavancar a alta condutividade térmica e resistência à compressão do grafite, você garante a consolidação bem-sucedida do seleneto de estanho em um material denso e de alta integridade.

Tabela Resumo:

| Função | Descrição | Impacto Chave no Desempenho |

|---|---|---|

| Transmissão de Pressão | Traduz força uniaxial (até 48 MPa) para o pó | Alcança densidade de material de >98% |

| Condutividade Térmica | Faz a ponte eficientemente entre os elementos de aquecimento e a amostra | Garante sinterização uniforme e evita empenamento |

| Estabilidade Estrutural | Resiste à deformação em altas temperaturas (até 673 K) | Garante precisão dimensional do material a granel |

| Inércia Química | Resistência a altas temperaturas sem reação | Mantém alta pureza da liga de SnSe |

Eleve a Sua Consolidação de Materiais com a KINTEK

Maximize a densidade e a pureza das suas aplicações de SnSe com soluções projetadas com precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades de pesquisa exclusivas.

Se você precisa de gerenciamento térmico superior ou ambientes robustos resistentes à pressão, nossa equipe está pronta para fornecer as ferramentas de alto desempenho que seu laboratório merece.

Entre em Contato com a KINTEK Hoje Mesmo para Discutir Seus Requisitos Personalizados

Guia Visual

Referências

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o limite geral de temperatura ambiente para bombas de vácuo de circulação de água? Garanta o Desempenho Máximo e Evite Danos

- Quais materiais são comumente usados para tubos de forno para suportar altas temperaturas? Escolha o Melhor para o Seu Laboratório

- Por que um forno de secagem a vácuo de laboratório é necessário para o processamento de MOFs nano? Preservar a Integridade Estrutural do nLn-bdc

- Quais são as vantagens de usar cadinhos de platina de alta pureza? Garanta a integridade absoluta dos dados na oxidação da magnetita

- Como um sistema automático de controle de temperatura afeta o biochar? Engenharia Precisa de Densidade de Energia e Estrutura de Poros

- Qual é a função principal do sistema de bomba de vácuo no processo de evaporação de pó de magnésio? Garanta alta pureza e eficiência

- Por que um cadinho de corindo de alumina de alta pureza é preferido para fusão? Alcance a integridade de pesquisa de alta precisão

- Por que um forno de secagem por ar forçado de bancada é preferido para nanomateriais à base de microalgas? Aumentar a Qualidade do Pó