Em fornos de alta temperatura, a seleção do material do tubo é fundamental para o sucesso operacional e a segurança. Os materiais mais comuns utilizados são quartzo fundido, alumina e, em alguns casos, cerâmicas especializadas como zircônia ou metais como tungstênio. Esses materiais são escolhidos por sua capacidade de manter a integridade estrutural e a inércia química em temperaturas extremas.

O material ideal para o tubo do forno é sempre um compromisso. Você deve equilibrar a necessidade de máxima resistência à temperatura com fatores como vulnerabilidade ao choque térmico, compatibilidade química e custo. Não existe um único material "melhor", apenas o material certo para uma aplicação específica.

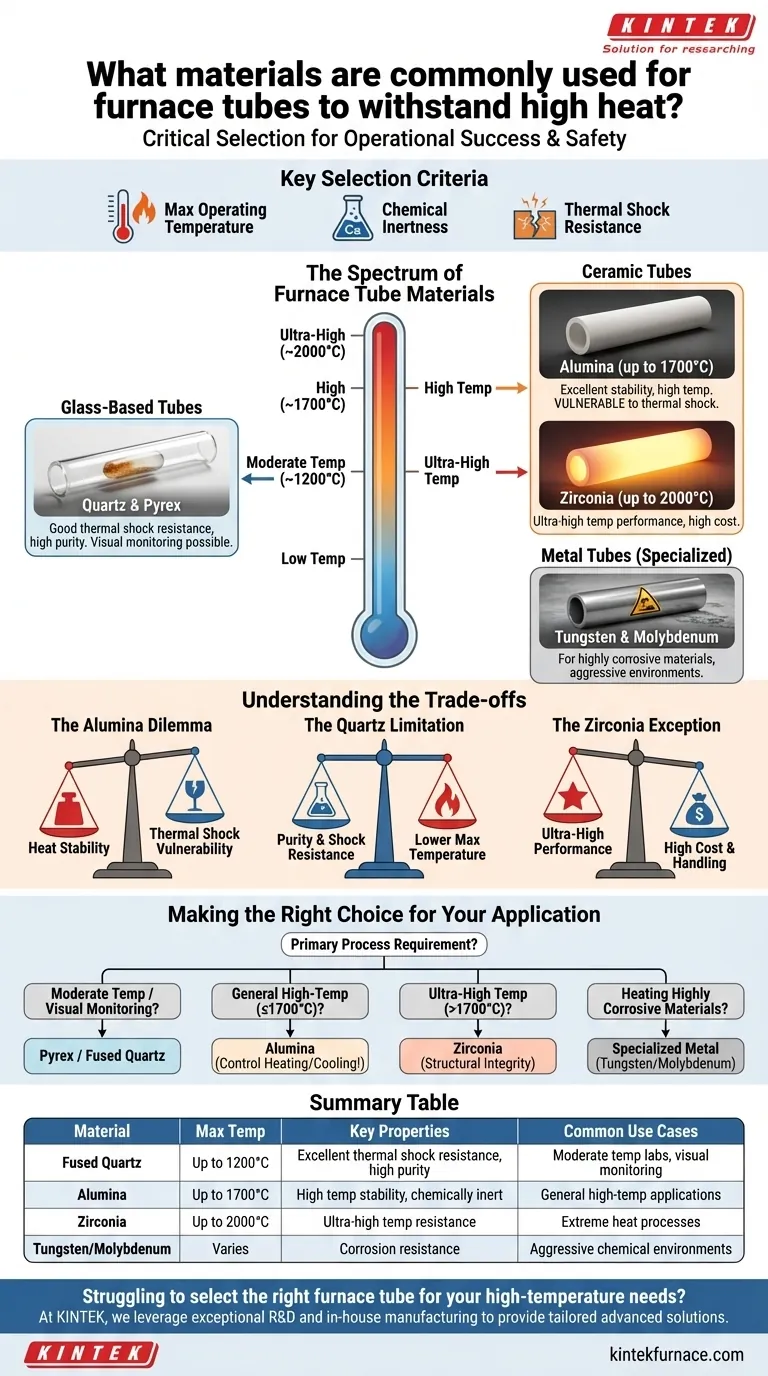

O Espectro de Materiais para Tubos de Forno

Os tubos de forno não são universais. Eles se enquadram em categorias distintas, cada uma adequada para diferentes ambientes térmicos e químicos. Compreender essas categorias é o primeiro passo para fazer uma escolha informada.

Tubos à Base de Vidro: Quartzo e Pyrex

Pyrex é uma opção econômica para aplicações de temperatura mais baixa, onde o monitoramento visual do processo é benéfico.

O quartzo fundido é um avanço, oferecendo excelente resistência ao choque térmico e alta pureza. É quimicamente inerte na maioria das situações, tornando-o uma escolha versátil para muitos processos laboratoriais que não excedem seus limites de temperatura.

Tubos Cerâmicos: Alumina e Zircônia

A alumina (Óxido de Alumínio) é o pilar para aplicações de alta temperatura, geralmente estável até 1700°C (3092°F). Ela oferece excelente estabilidade em altas temperaturas e integridade estrutural.

A zircônia é uma cerâmica especializada usada para trabalhos em temperaturas ultraltas. Quando seu processo requer temperaturas próximas a 2000°C (3600°F), a zircônia é frequentemente a única opção cerâmica viável.

Tubos Metálicos: Tungstênio e Molibdênio

Em casos raros, quando você está aquecendo materiais altamente corrosivos, tubos cerâmicos ou de quartzo padrão podem não ser adequados. Tubos metálicos especializados, como tungstênio ou molibdênio, são usados para esses ambientes químicos agressivos, embora apresentem suas próprias complexidades operacionais.

Critérios Chave de Seleção

A escolha do tubo correto exige a avaliação do seu processo em relação a três critérios fundamentais. A falha em um deles pode levar a experimentos fracassados, danos ao equipamento ou riscos de segurança.

Temperatura Máxima de Operação

Este é o fator mais importante. Cada material tem um limite superior claro que não deve ser excedido. Exceder esse limite fará com que o tubo amoleça, deforme ou quebre.

Inércia Química

Seu material de tubo não deve reagir com a amostra ou atmosfera dentro do forno. Quartzo e alumina são inertes para a maioria das aplicações, razão pela qual são tão comuns. No entanto, produtos químicos específicos podem exigir materiais especializados.

Resistência ao Choque Térmico

Choque térmico é a tensão induzida em um material quando ele é aquecido ou resfriado muito rapidamente, fazendo com que rache. Materiais como quartzo lidam bem com mudanças rápidas de temperatura, enquanto cerâmicas de alta temperatura como a alumina são muito mais vulneráveis.

Compreendendo os Compromissos

Toda escolha de material envolve um compromisso. O material mais forte em altas temperaturas pode ser o mais frágil durante o aquecimento e o resfriamento.

O Dilema da Alumina: Calor vs. Choque

A alumina é excepcional por sua estabilidade em altas temperaturas, mas é altamente suscetível ao choque térmico. Deve ser aquecida e resfriada de forma lenta e controlada para evitar rachaduras. Como regra geral, tubos de alumina de diâmetro menor têm melhor resistência ao choque térmico do que os de diâmetro maior.

A Limitação do Quartzo: Pureza vs. Temperatura

O quartzo fundido oferece pureza química excepcional e boa resistência ao choque térmico. Sua limitação principal é uma temperatura máxima de operação mais baixa em comparação com a alumina. Você troca resistência ao calor de ponta pela facilidade de uso e pureza.

A Exceção da Zircônia: Desempenho a um Custo

A zircônia empurra o limite de temperatura significativamente acima da alumina. Esse desempenho extremo, no entanto, acarreta um custo de material maior e suas próprias considerações de manuseio, tornando-o um material reservado apenas para as aplicações mais exigentes.

Fazendo a Escolha Certa para Sua Aplicação

Use seu requisito de processo principal como ponto de partida para selecionar o material correto.

- Se seu foco principal são temperaturas moderadas com monitoramento visual do processo: Um tubo de Pyrex ou quartzo fundido é sua escolha mais prática e econômica.

- Se seu foco principal é trabalho de alta temperatura para fins gerais (até 1700°C): A alumina é o material padrão, desde que você possa controlar as taxas de aquecimento e resfriamento para evitar o choque térmico.

- Se seu foco principal são temperaturas ultraltas (acima de 1700°C): Um tubo de zircônia é necessário para manter a integridade estrutural.

- Se seu foco principal é aquecer materiais altamente corrosivos: Você deve investigar tubos metálicos especializados como tungstênio ou molibdênio.

Ao alinhar as propriedades do material com suas necessidades operacionais específicas, você garante um processo seguro, eficaz e confiável.

Tabela Resumo:

| Material | Temperatura Máxima | Propriedades Chave | Casos de Uso Comuns |

|---|---|---|---|

| Quartzo Fundido | Até 1200°C | Excelente resistência ao choque térmico, alta pureza | Laboratórios de temperatura moderada, monitoramento visual |

| Alumina | Até 1700°C | Estabilidade em alta temperatura, quimicamente inerte | Aplicações gerais de alta temperatura |

| Zircônia | Até 2000°C | Resistência a temperaturas ultraltas | Processos de calor extremo |

| Tungstênio/Molibdênio | Variável | Resistência à corrosão | Ambientes químicos agressivos |

Com dificuldades para selecionar o tubo de forno certo para suas necessidades de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos com precisão aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência e a segurança do seu laboratório com soluções de forno de alta temperatura personalizadas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria