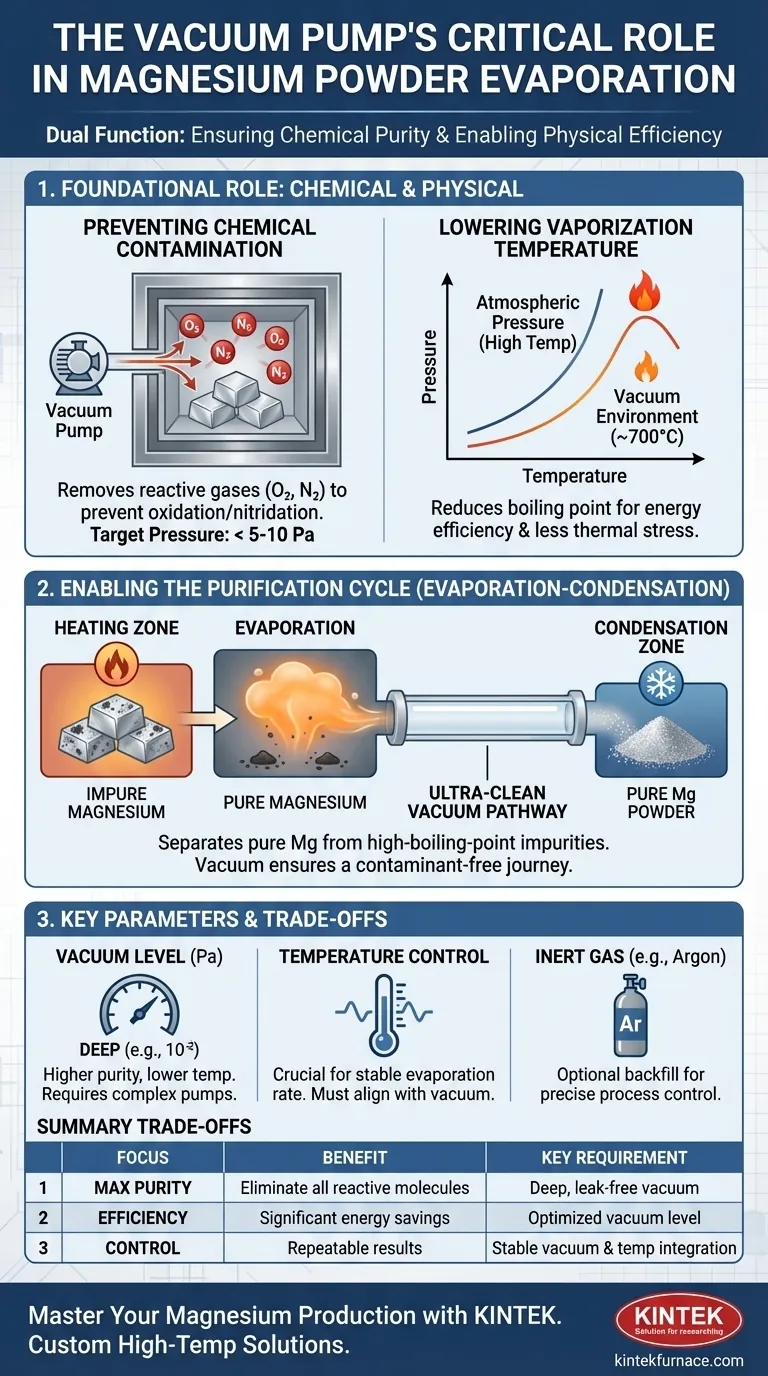

Em sua essência, o sistema de bomba de vácuo na produção de pó de magnésio atende a duas funções igualmente críticas: ele previne a contaminação química do magnésio altamente reativo e altera fundamentalmente a física do processo para permitir a evaporação eficiente em temperaturas mais baixas e gerenciáveis. Ao remover gases reativos como o oxigênio e criar um ambiente de baixa pressão, a bomba de vácuo é a chave para produzir pó de magnésio de alta pureza de forma eficaz.

O sistema de vácuo não serve apenas para limpar o forno. É um facilitador de processo ativo que manipula propriedades físicas para tornar a evaporação e condensação de magnésio metálico de alta pureza possíveis e economicamente viáveis.

O Papel Fundamental de um Ambiente de Alto Vácuo

Para entender o processo de evaporação, devemos primeiro apreciar os dois problemas distintos que o sistema de vácuo resolve simultaneamente. Um é um problema químico (reatividade) e o outro é um problema físico (requisitos de energia).

Função 1: Prevenção de Contaminação Química

O magnésio é altamente reativo, especialmente nas temperaturas elevadas necessárias para a evaporação.

Ele se combina prontamente com gases residuais no ar. Os principais contaminantes são o oxigênio, que forma óxido de magnésio (MgO), e o nitrogênio, que forma nitreto de magnésio (Mg₃N₂).

O primeiro trabalho da bomba de vácuo é evacuar a câmara de processo para uma pressão abaixo de 5-10 Pa. Isso remove fisicamente a grande maioria dessas moléculas de gás reativo, criando um ambiente ultra-limpo que impede a oxidação ou nitretação do magnésio à medida que ele é aquecido.

Função 2: Redução da Temperatura de Vaporização

A temperatura na qual um líquido ferve depende diretamente da pressão acima dele. Pense em ferver água em alta altitude - ela ferve a uma temperatura mais baixa porque a pressão do ar é menor.

A bomba de vácuo cria um ambiente de "alta altitude" extremo dentro do forno. Ao reduzir drasticamente a pressão, ela reduz significativamente o ponto de ebulição do magnésio.

Isso permite que o metal vaporize eficientemente a uma temperatura muito mais baixa (por exemplo, cerca de 700°C) do que faria à pressão atmosférica. Isso torna todo o processo mais eficiente em termos de energia e coloca menos estresse térmico no equipamento.

Como o Vácuo Permite o Processo de Purificação

Com a contaminação prevenida e a temperatura de vaporização reduzida, o sistema de vácuo se torna o motor para o ciclo de purificação real.

O Mecanismo de Evaporação-Condensação

O processo é projetado para separar o magnésio puro de impurezas menos voláteis, como outros metais em uma liga ou escória não metálica.

Ao combinar o vácuo de baixa pressão com aquecimento preciso, o sistema leva o material a uma temperatura na qual o magnésio vaporiza prontamente, mas as impurezas de alto ponto de ebulição permanecem como um sólido ou líquido.

Esse vapor de magnésio puro então viaja através da câmara de vácuo para uma superfície mais fria, onde se condensa de volta em um sólido, formando o pó de magnésio de alta pureza desejado.

Criação de um Caminho Ultra-Limpo

O papel do vácuo não termina assim que a evaporação começa. O ambiente de baixa pressão garante que o vapor de magnésio possa viajar da zona de aquecimento para a zona de condensação sem colidir e reagir com as moléculas de ar.

Isso mantém a pureza do magnésio durante toda a sua jornada, da matéria-prima ao pó final.

Compreendendo as Compensações e Parâmetros Chave

Um sistema de vácuo não é um simples interruptor liga/desliga. Seu desempenho e integração com outros sistemas são cruciais para um resultado bem-sucedido.

A Importância do Nível de Vácuo

A "profundidade" do vácuo - medida em Pascals (Pa) ou mmHg - é um parâmetro crítico. Um vácuo mais profundo (pressão mais baixa, como 10⁻² Pa) permite temperaturas de evaporação ainda mais baixas.

No entanto, alcançar e manter um vácuo mais profundo requer sistemas de bombeamento mais potentes, complexos e caros. O nível ideal é uma compensação entre economia de energia e custo do equipamento.

Interação com o Controle de Temperatura

Vácuo e temperatura estão intrinsecamente ligados. Um vácuo estável é necessário para uma taxa de evaporação previsível a uma determinada temperatura.

Qualquer flutuação na pressão mudará o ponto de ebulição, tornando o processo difícil de controlar. Portanto, um sistema de vácuo de alto desempenho deve trabalhar em perfeita harmonia com um sistema de controle de temperatura preciso.

O Papel do Gás Inerte

Em alguns processos, após a evacuação inicial, a câmara é preenchida com um gás inerte de alta pureza, como argônio.

Isso é feito para ajudar a controlar a taxa de evaporação e condensação com mais precisão. A bomba de vácuo ainda é essencial para a limpeza inicial, mas o gás inerte fornece uma camada adicional de controle do processo.

Fazendo a Escolha Certa para o Seu Objetivo

O foco específico para o seu sistema de vácuo depende inteiramente do seu objetivo final.

- Se o seu foco principal é a pureza máxima: Um vácuo profundo, limpo e livre de vazamentos é inegociável para eliminar virtualmente todas as moléculas reativas antes do início do aquecimento.

- Se o seu foco principal é a eficiência do processo: O nível de vácuo deve ser otimizado para reduzir a temperatura de vaporização o suficiente para alcançar economias de energia significativas sem exigir um sistema de bomba proibitivamente caro.

- Se o seu foco principal é o controle e a repetibilidade do processo: A chave é a estabilidade do vácuo e sua integração perfeita com os controles de temperatura do forno para gerenciar com precisão as taxas de evaporação e condensação.

Em última análise, dominar o ambiente de vácuo é essencial para desbloquear a produção controlada de pó de magnésio de alta qualidade.

Tabela Resumo:

| Função | Benefício Chave | Parâmetro Chave |

|---|---|---|

| Prevenir Contaminação Química | Elimina oxidação/nitretação removendo gases reativos (O₂, N₂) | Pressão < 5-10 Pa |

| Reduzir Temperatura de Vaporização | Reduz o uso de energia e o estresse térmico ao diminuir o ponto de ebulição | Pressão mais baixa = temperatura mais baixa |

| Permitir Ciclo de Purificação | Separa vapor de Mg puro de impurezas de alto ponto de ebulição | Vácuo estável e controle de temperatura |

| Garantir Caminho Ultra-Limpo | Permite que o vapor viaje e condense sem reagir | Nível de vácuo profundo e estável (por exemplo, 10⁻² Pa) |

Pronto para Dominar Sua Produção de Pó de Magnésio?

A produção de pó de magnésio de alta pureza e consistente requer controle preciso sobre o ambiente de vácuo. O forno e o sistema de vácuo corretos são cruciais para prevenir contaminação, melhorar a eficiência energética e garantir resultados repetíveis.

A KINTEK é sua parceira em processamento de alta temperatura. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e descobrir a solução ideal para seus objetivos.

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz