A principal função de um forno mufla na preparação de carvão ativado modificado com ferro é fornecer um ambiente estável e de alta temperatura necessário para executar a pirólise controlada. Ao submeter o material a temperaturas estritamente entre 300 e 700 °C, o forno facilita um tratamento térmico que altera fundamentalmente a química da superfície do carbono.

O forno mufla atua como uma câmara de ativação de precisão. Ele impulsiona reações de oxidação específicas que geram sítios de adsorção de ferro, melhorando diretamente a capacidade do material de remover contaminantes como o sulfeto de hidrogênio.

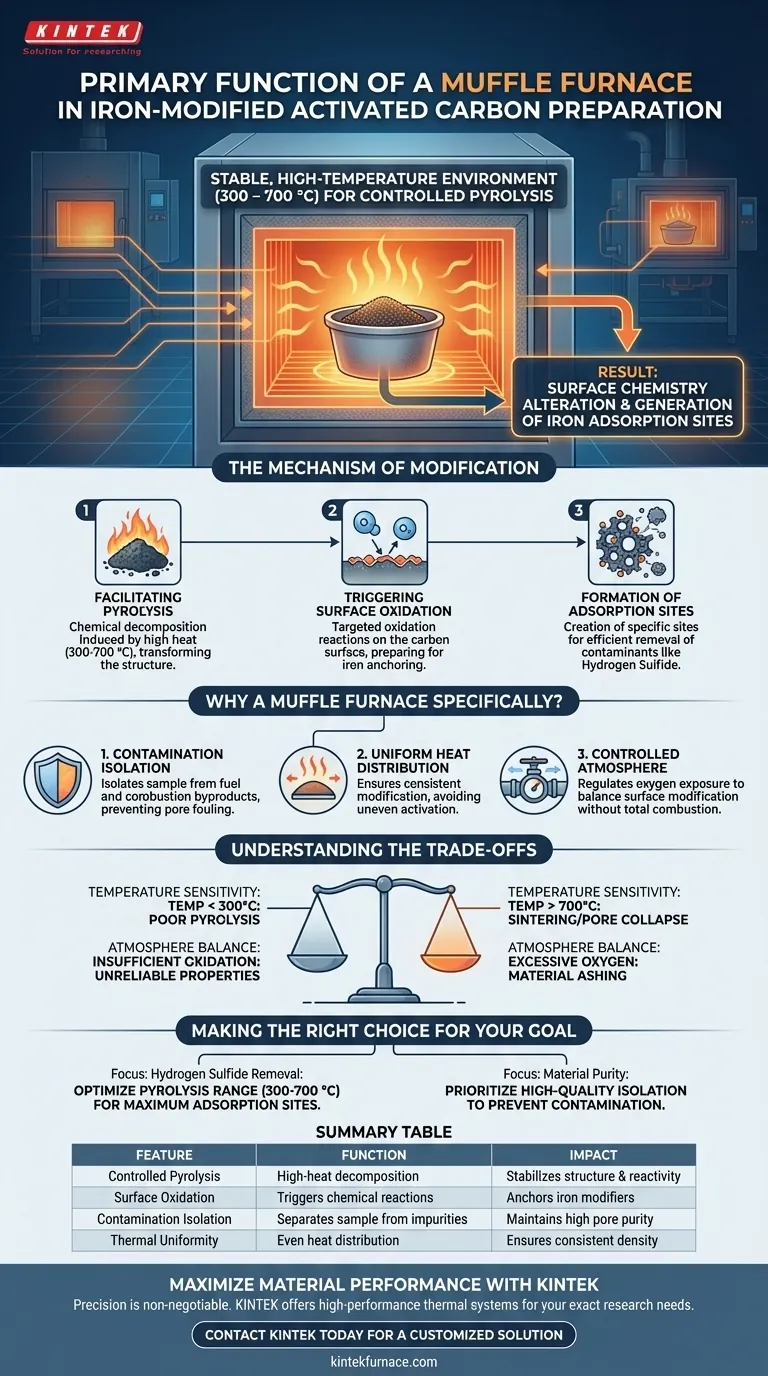

O Mecanismo de Modificação

A eficácia do carvão ativado modificado com ferro depende de como o ferro interage com a estrutura do carbono. O forno mufla possibilita isso através de três mecanismos específicos.

Facilitando a Pirólise

O processo central que ocorre dentro do forno é a pirólise. Esta não é uma simples secagem; é uma decomposição química induzida por calor elevado.

O forno deve manter uma faixa de temperatura específica, tipicamente 300 a 700 °C. Essa entrada de calor é suficiente para impulsionar a transformação química sem destruir a estrutura subjacente do carbono.

Desencadeando a Oxidação da Superfície

O tratamento térmico dentro do forno mufla desencadeia reações de oxidação direcionadas na superfície do carvão ativado.

Esta etapa é crítica para modificar a natureza química da área superficial do carbono. Ela prepara o substrato para ancorar o modificador de ferro de forma eficaz.

Formação de Sítios de Adsorção

O objetivo final deste processo térmico é a criação de sítios de adsorção de ferro específicos.

Ao controlar o calor, o forno promove a formação desses sítios. Essa mudança estrutural melhora significativamente a eficiência do material na remoção de poluentes específicos, particularmente o sulfeto de hidrogênio.

Por que Especificamente um Forno Mufla?

Embora muitos dispositivos gerem calor, um forno mufla oferece vantagens mecânicas específicas necessárias para este delicado processo químico.

Isolamento de Contaminação

Um forno mufla se distingue por sua capacidade de isolar a amostra do combustível e dos subprodutos da combustão.

A câmara de aquecimento, frequentemente chamada de "retorta", garante que o carvão ativado interaja apenas com o calor e a atmosfera controlada, e não com impurezas como fuligem ou gases do queimador que poderiam contaminar os poros de adsorção.

Distribuição Uniforme de Calor

O forno utiliza materiais refratários para envolver a amostra, garantindo distribuição uniforme de calor.

A uniformidade é vital. O aquecimento desigual levaria a uma modificação inconsistente, resultando em um lote de carvão ativado onde algumas seções são altamente ativas e outras permanecem não modificadas.

Atmosfera Controlada

O design permite a regulação do fluxo de ar e da exposição ao oxigênio.

Embora o processo exija oxidação da superfície, a exposição descontrolada ao oxigênio nessas temperaturas simplesmente queimaria o carbono em cinzas. O forno mufla equilibra isso, permitindo a modificação química sem combustão total.

Compreendendo os Compromissos

O controle preciso do forno mufla é necessário para evitar comprometer o material.

Sensibilidade à Temperatura

Operar fora da janela de 300 a 700 °C produz resultados ruins.

Temperaturas muito baixas não conseguirão desencadear a pirólise e a formação de sítios necessárias. Por outro lado, o calor excessivo pode causar sinterização (fusão de partículas) ou colapsar a estrutura dos poros, reduzindo drasticamente a área superficial disponível para adsorção.

Equilíbrio da Atmosfera

Existe um equilíbrio delicado entre a oxidação necessária e a queima destrutiva.

O aspecto "controlado" do ambiente é tão importante quanto o calor. O controle insuficiente pode levar a propriedades químicas inconsistentes, tornando o produto final não confiável para aplicações industriais de filtração.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de tratamento térmico, alinhe as configurações do seu forno com seus alvos de desempenho específicos.

- Se o seu foco principal é a Remoção de Sulfeto de Hidrogênio: Certifique-se de que seu forno esteja calibrado para a faixa de pirólise ideal (300-700 °C) para maximizar a densidade de sítios de adsorção de ferro.

- Se o seu foco principal é a Pureza do Material: Priorize um forno mufla com integridade de isolamento (retorta) de alta qualidade para evitar que subprodutos da combustão contaminem os poros do carbono.

O forno mufla não é meramente um aquecedor; é a ferramenta que transforma o carvão ativado de um filtro passivo em um adsorvente quimicamente ativo e de alto desempenho.

Tabela Resumo:

| Característica | Função na Modificação do Carbono | Impacto no Produto Final |

|---|---|---|

| Pirólise Controlada | Decomposição química de alta temperatura (300-700 °C) | Estabiliza a estrutura e reatividade do carbono |

| Oxidação da Superfície | Desencadeia reações químicas direcionadas | Ancora eficazmente os modificadores de ferro |

| Isolamento de Contaminação | Separa amostras de gases de combustível/combustão | Mantém alta pureza dos poros e área superficial |

| Uniformidade Térmica | Distribuição uniforme de calor através de materiais refratários | Garante densidade consistente de sítios de adsorção |

Maximize o Desempenho do Seu Material com a KINTEK

A precisão é inegociável na preparação de carvão ativado modificado com ferro. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para fornecer a uniformidade térmica e o controle de atmosfera exatos que sua pesquisa exige. Se você precisa de equipamento de laboratório padrão ou de um sistema totalmente personalizável para necessidades únicas, nossos fornos de alta temperatura garantem que seus processos de pirólise e oxidação produzam resultados superiores.

Pronto para atualizar suas capacidades de laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Mayerlin Edith Acunã Montaño, Alesandro Bail. Performance assessment of activated carbon thermally modified with iron in the desulfurization of biogas in a static batch system supported by headspace gas chromatography. DOI: 10.1186/s40543-024-00432-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno de resistência industrial tipo caixa facilita a calcinação de ferrite de Mn-Zn? Aumenta a Estabilidade do Processo

- Qual é o papel específico de um forno mufla de caixa na austenitização do Vanadis 60? Alcançar um controle preciso de endurecimento

- Quais foram os resultados do recozimento de materiais à base de silício no forno mufla? Aumentar a condutividade elétrica para semicondutores

- Quais condições de reação um forno mufla fornece para a síntese de g-C3N5? Otimize a Produção do Seu Fotocatalisador

- Quais são as principais desvantagens dos fornos mufla? Principais Compromissos para Aquecimento de Precisão

- Que características avançadas são comumente encontradas em fornos mufla? Descubra o Controle de Precisão e as Melhorias de Segurança

- Em que é que as muflas de laboratório diferem dos modelos industriais?Principais diferenças em termos de escala, precisão e aplicações

- Quais fatores devem ser considerados antes de comprar um forno mufla? Garanta Segurança e Eficiência para o Seu Laboratório