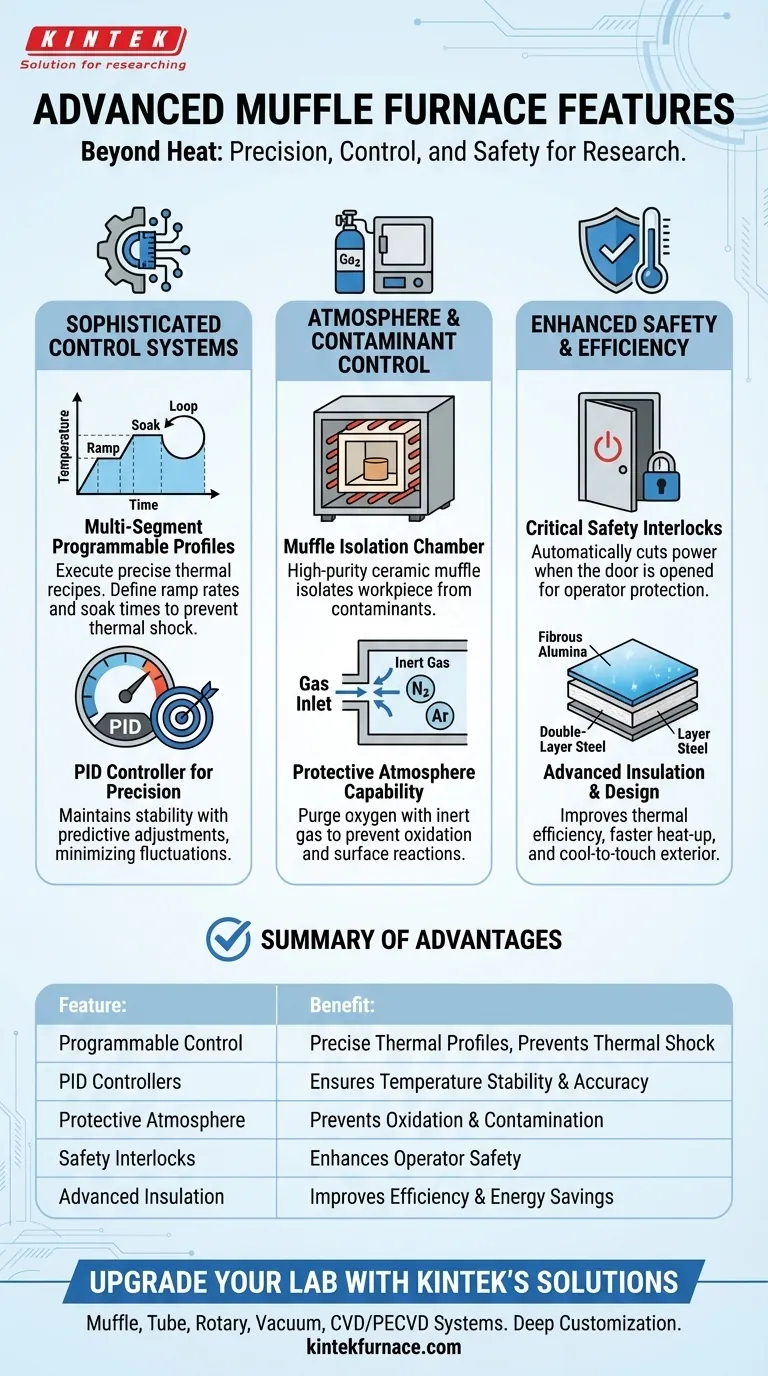

Para além do simples aquecimento, os fornos mufla avançados distinguem-se pelos seus sofisticados sistemas de controlo e capacidades ambientais especializadas. As principais características incluem controladores programáveis multi-segmentos que executam perfis térmicos precisos, a capacidade de introduzir uma atmosfera protetora para prevenir a oxidação e intertravamentos de segurança aprimorados para uma operação segura.

O salto de um forno mufla básico para um avançado não é sobre atingir temperaturas mais altas, mas sobre obter um controlo preciso e repetível sobre todo o processo de aquecimento e arrefecimento. Estas características existem para proteger materiais sensíveis e garantir a integridade dos seus resultados.

O Núcleo do Controlo Avançado: Perfis Térmicos Programáveis

O avanço mais significativo nos fornos mufla modernos é a passagem de uma única configuração de temperatura para o controlo dinâmico de processos multi-passos.

Para Além dos Pontos de Ajuste Únicos

Os fornos básicos são ajustados a uma temperatura alvo e a mantêm. Os modelos avançados permitem controlar toda a jornada térmica da sua amostra.

O Poder dos Programas Multi-Segmentos

Este recurso, frequentemente descrito como controlo programável de 30 segmentos, permite criar uma receita detalhada de aquecimento e arrefecimento. Pode definir precisamente as taxas de rampa (a rapidez com que a temperatura sobe ou desce), os tempos de patamar (o tempo que permanece a uma temperatura) e repetir esses passos.

Isto é crítico para prevenir o choque térmico em materiais como cerâmica ou para processos metalúrgicos complexos que requerem mudanças de temperatura específicas e cronometradas.

Como os Controladores PID Garantem a Precisão

Os fornos avançados usam um controlador PID (Proporcional-Integral-Derivativo) para manter a estabilidade da temperatura. Este sistema monitoriza constantemente a temperatura e faz pequenos ajustes preditivos na saída de potência, evitando o excesso e a falta de alcance comuns em sistemas on/off mais simples. Isto garante que a temperatura definida é a temperatura que se obtém, com flutuações mínimas.

Protegendo a Sua Amostra: Controlo de Atmosfera e Contaminantes

Uma função chave de um forno mufla é o isolamento. Os modelos avançados levam este princípio um passo adiante, gerindo o ambiente gasoso dentro da câmara.

O Papel da Mufla

A "mufla" em si é uma câmara interior, muitas vezes feita de cerâmica de alta pureza, que isola a peça de trabalho do contacto direto com os elementos de aquecimento. Isto evita a contaminação por materiais de elementos que se desprendem.

Introdução de uma Atmosfera Protetora

Muitos modelos avançados incluem uma porta de entrada de gás. Isto permite purgar a câmara de oxigénio e introduzir um gás inerte como nitrogénio ou árgon. Criar esta atmosfera protetora é essencial para qualquer processo em que a oxidação ou reações superficiais na amostra devam ser evitadas.

Garantindo Consistência e Segurança

Além do controlo de temperatura, os fornos avançados incorporam recursos de design que melhoram a uniformidade, segurança e eficiência.

Alcançando a Verdadeira Uniformidade de Temperatura

Embora todos os fornos visem um aquecimento uniforme, os modelos avançados empregam estratégias específicas, como a colocação de elementos de aquecimento em vários lados da câmara. Isso garante que uma amostra grande ou várias amostras pequenas experimentem as mesmas condições térmicas, levando a resultados mais consistentes e fiáveis.

Intertravamentos de Segurança Críticos

Uma característica avançada fundamental é um intertravamento de segurança na porta. Isso corta automaticamente a energia dos elementos de aquecimento quando a porta é aberta, protegendo o utilizador do calor extremo e os elementos do choque térmico. A proteção contra sobretemperatura é outra característica que desliga o forno se ele exceder um limite de segurança definido.

Isolamento e Construção Avançados

Os fornos modernos frequentemente usam isolamento de alumina fibrosa de alta pureza em vez de tijolo refratário tradicional. Este material oferece melhor eficiência térmica, permitindo tempos de aquecimento mais rápidos e menor consumo de energia.

Uma estrutura de aço de dupla camada com uma ventoinha de arrefecimento integrada mantém a superfície externa do forno fria ao toque, aumentando significativamente a segurança do operador num ambiente de laboratório.

Compreendendo as Compensações

Embora os recursos avançados ofereçam controlo superior, eles vêm com considerações práticas que devem ser equilibradas com as suas necessidades.

Custo vs. Capacidade

Existe uma diferença de custo significativa entre um forno simples de ponto de ajuste único e um com programação multi-segmentos e controlo de atmosfera. É crucial justificar a despesa adicional com base nos requisitos específicos da sua aplicação.

Complexidade vs. Usabilidade

Um controlador altamente programável oferece imensa flexibilidade, mas também tem uma curva de aprendizagem mais acentuada. Para um laboratório onde a simplicidade e a rápida rotatividade são fundamentais, uma interface mais simples pode ser mais prática do que uma rica em recursos, mas complexa.

Manutenção e Consumíveis

Recursos como o controlo de atmosfera introduzem novas necessidades operacionais. Deve considerar o custo contínuo e a logística da compra e manuseio de cilindros de gás comprimido. Controladores mais complexos também podem exigir manutenção especializada se falharem.

Seleção dos Recursos Certos para a Sua Aplicação

Escolher um forno exige alinhar as suas capacidades com o seu objetivo principal.

- Se o seu foco principal é a cinzas básica ou tratamentos térmicos simples: Um forno com controlo PID fiável e um único ponto de ajuste é provavelmente suficiente e económico.

- Se está a trabalhar com cerâmicas sensíveis ou ciclos de materiais complexos: Um forno com controlos programáveis multi-segmentos é essencial para gerir o choque térmico e executar processos precisos.

- Se precisa de evitar qualquer oxidação ou reações de superfície: Um modelo com uma porta de entrada de gás para criar uma atmosfera protetora é inegociável.

- Se opera num ambiente de alto rendimento ou multi-utilizador: Priorize modelos com recursos de segurança robustos, como intertravamentos de porta e proteção contra sobretemperatura para garantir a segurança do operador.

Em última análise, compreender estas características avançadas permite-lhe investir numa ferramenta que realmente se adapta à complexidade e precisão do seu trabalho.

Tabela Resumo:

| Característica | Principal Benefício |

|---|---|

| Controlo Programável Multi-Segmentos | Permite perfis térmicos precisos e evita o choque térmico |

| Controladores PID | Garante estabilidade e precisão da temperatura |

| Capacidade de Atmosfera Protetora | Previne a oxidação e contaminação das amostras |

| Intertravamentos de Segurança | Melhora a segurança do operador cortando a energia quando a porta abre |

| Isolamento Avançado | Melhora a eficiência térmica e a poupança de energia |

Atualize o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando um excecional I&D e fabrico interno, fornecemos fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD adaptados às suas necessidades. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com os seus requisitos experimentais únicos, aumentando a eficiência e a fiabilidade. Contacte-nos hoje para discutir como podemos melhorar os seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar