O papel principal de um forno mufla nos estudos de biochar é fornecer o ambiente controlado de alta temperatura necessário para a regeneração térmica. Especificamente, ele é usado para aquecer biochar usado a aproximadamente 450°C por curtos períodos, como 20 minutos. Este processo decompõe termicamente ou dessorve poluentes orgânicos (como Metronidazol) presos nos poros do biochar, restaurando efetivamente sua capacidade de adsorção.

Ponto Principal Um forno mufla faz mais do que apenas aquecer amostras; ele atua como uma ferramenta de validação para a viabilidade econômica do biochar. Ao provar que o biochar pode ser regenerado e reutilizado com sucesso em vez de ser descartado, os pesquisadores demonstram seu potencial para tratamento de água sustentável em escala industrial.

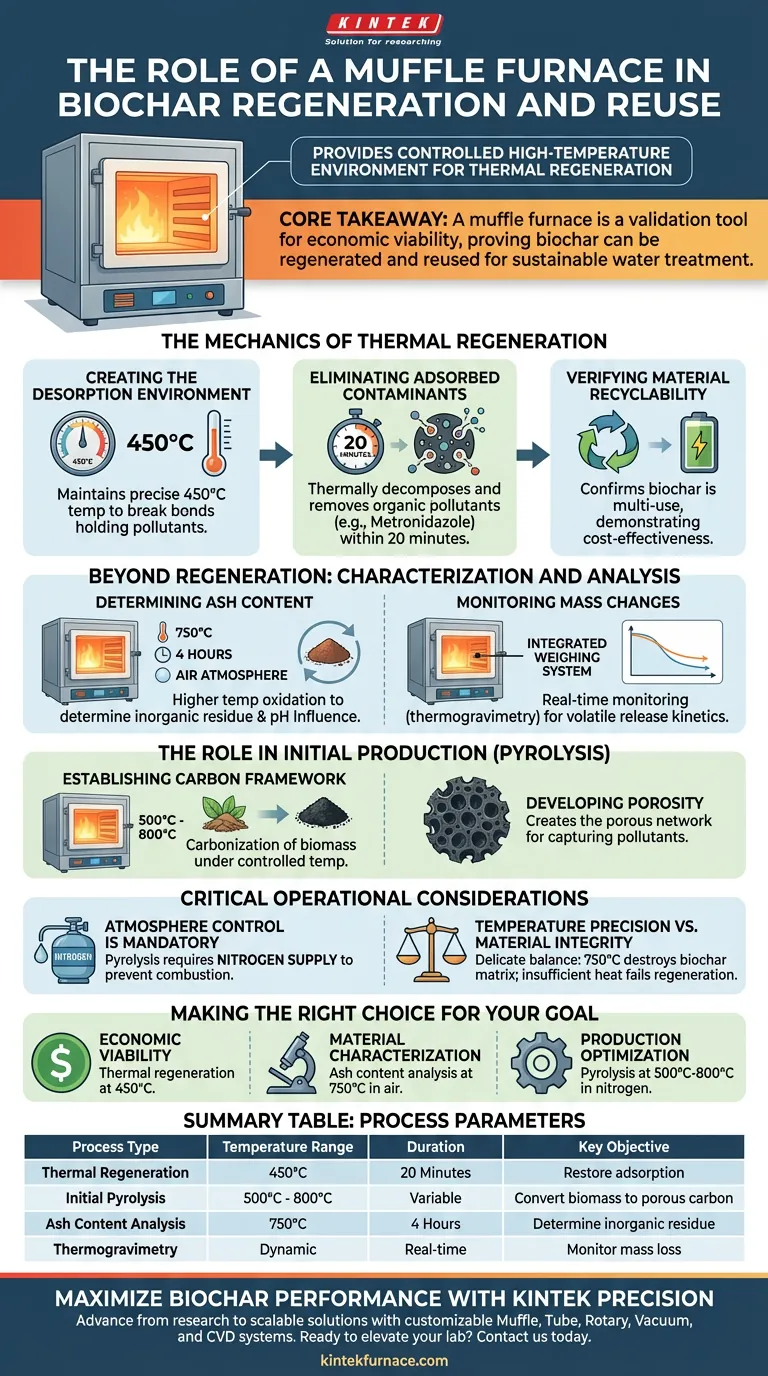

A Mecânica da Regeneração Térmica

Criando o Ambiente de Dessorção

O forno mufla permite que os pesquisadores mantenham uma temperatura precisa, geralmente em torno de 450°C, o que é crucial para a regeneração.

Nesta faixa térmica específica, as ligações que mantêm os poluentes orgânicos ligados ao biochar são quebradas.

Eliminando Contaminantes Adsorvidos

Durante um tratamento térmico padrão de 20 minutos, o forno garante a decomposição térmica completa dos contaminantes.

Por exemplo, poluentes orgânicos como o Metronidazol que foram adsorvidos na estrutura porosa do biochar são efetivamente removidos.

Verificando a Reciclabilidade do Material

O objetivo final deste processo é confirmar que o biochar pode ser usado por vários ciclos.

A regeneração bem-sucedida no forno prova que o material não precisa ser de uso único, o que é um fator importante na avaliação de sua relação custo-benefício para a indústria.

Além da Regeneração: Caracterização e Análise

Embora a regeneração seja o foco principal para estudos de reutilização, o forno mufla também é utilizado para caracterizar as propriedades fundamentais do material.

Determinando o Teor de Cinzas

Para entender a composição do biochar, os pesquisadores aquecem amostras a temperaturas muito mais altas, tipicamente 750°C, por períodos prolongados (por exemplo, 4 horas).

Este processo ocorre em atmosfera de ar para oxidar e volatilizar completamente todos os componentes orgânicos.

O resíduo inorgânico restante representa o teor de cinzas, um indicador crítico que influencia os níveis de pH do biochar e como ele interage eletrostaticamente com a água.

Monitorando Mudanças de Massa

Quando equipado com um sistema de pesagem integrado, um forno mufla pode realizar análise termogravimétrica.

Isso permite o monitoramento em tempo real da massa da amostra à medida que ela é aquecida.

Os pesquisadores usam esses dados para caracterizar a cinética de liberação de voláteis, ajudando-os a identificar os tempos de permanência ideais necessários para garantir a qualidade consistente do biochar.

O Papel na Produção Inicial (Pirólise)

Antes que o biochar possa ser regenerado, ele deve ser sintetizado corretamente, um processo frequentemente realizado no mesmo equipamento de forno.

Estabelecendo a Estrutura de Carbono

O forno fornece temperaturas que variam de 500°C a 800°C para facilitar a carbonização da biomassa, como resíduos de algodão ou resíduos de leguminosas.

Esta decomposição térmica remove componentes voláteis e constrói o esqueleto de carbono fixo.

Desenvolvendo Porosidade

Ao manter essas temperaturas, o forno transforma a biomassa bruta em uma estrutura rica em poros.

Esta rede porosa é a base da capacidade do biochar de capturar poluentes em primeiro lugar.

Considerações Críticas de Operação

Controle de Atmosfera é Mandatório

Ao produzir ou regenerar biochar, a atmosfera dentro do forno determina o resultado.

Para pirólise (produção), um suprimento de nitrogênio é crucial para purgar o oxigênio e criar um ambiente anaeróbico.

Sem essa exclusão de oxigênio, a biomassa simplesmente passaria por combustão (queimaria) em vez de converter em carbono poroso.

Precisão de Temperatura vs. Integridade do Material

Existe um delicado equilíbrio entre remover impurezas e destruir o material.

Aquecer agressivamente demais (por exemplo, atingir temperaturas de análise de teor de cinzas de 750°C durante uma tentativa de regeneração) destruirá a matriz do biochar.

Inversamente, calor insuficiente não decomporá os poluentes adsorvidos, tornando o ciclo de "regeneração" ineficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Usar um forno mufla em pesquisa de biochar requer alinhar seu protocolo térmico com seu objetivo específico.

- Se o seu foco principal é Viabilidade Econômica: Priorize testar a regeneração térmica a 450°C para provar que o material pode ser reciclado para múltiplos ciclos de tratamento de água.

- Se o seu foco principal é Caracterização de Material: Use oxidação em alta temperatura (750°C em ar) para determinar o teor de cinzas e a composição do resíduo inorgânico.

- Se o seu foco principal é Otimização de Produção: Certifique-se de que seu forno suporte condições atmosféricas controladas (purga de nitrogênio) para evitar combustão durante a fase de pirólise de 500°C a 800°C.

Dominar o uso do forno mufla permite que você preencha a lacuna entre a síntese teórica de materiais e soluções ambientais práticas e escaláveis.

Tabela Resumo:

| Tipo de Processo | Faixa de Temperatura | Duração | Objetivo Principal |

|---|---|---|---|

| Regeneração Térmica | 450°C | 20 Minutos | Restaurar a adsorção removendo poluentes orgânicos |

| Pirólise Inicial | 500°C - 800°C | Variável | Converter biomassa em estrutura de carbono poroso |

| Análise de Teor de Cinzas | 750°C | 4 Horas | Determinar resíduo inorgânico e influência do pH |

| Termogravimetria | Dinâmica | Tempo Real | Monitorar perda de massa e cinética de liberação de voláteis |

Maximize o Desempenho do Biochar com a Precisão KINTEK

Transição da pesquisa teórica para soluções ambientais escaláveis com a tecnologia térmica avançada da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às rigorosas demandas de pirólise e regeneração de biochar.

Se você está verificando a viabilidade econômica a 450°C ou realizando análise de teor de cinzas em alta temperatura a 750°C, nossos fornos fornecem o controle atmosférico e a precisão de temperatura necessários para proteger sua estrutura de carbono.

Pronto para elevar a eficiência do seu laboratório? Entre em contato hoje mesmo para encontrar sua solução de aquecimento personalizada.

Guia Visual

Referências

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as funções principais de um forno mufla no processo de recozimento de filmes de SnO2? Otimize o Desempenho do Seu TCO

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Como os fornos mufla aprimoram a eficiência e a segurança? Aumente o Desempenho do Seu Laboratório com Aquecimento Isolado

- Que materiais são utilizados na construção de fornos mufla para garantir a durabilidade? Descubra os Componentes Chave para um Desempenho Duradouro

- Como funciona um forno mufla? Descubra seu processo de aquecimento eficiente e livre de contaminação

- Qual é a função das fornalhas de alta temperatura na conversão de hidroxiapatita biogênica? Obtenha Biomateriais de Alta Pureza

- Quais são os principais componentes de um forno mufla? Peças-chave para controle de alta temperatura de precisão

- Qual é a diferença entre um forno de mufla e um forno normal?Principais distinções explicadas