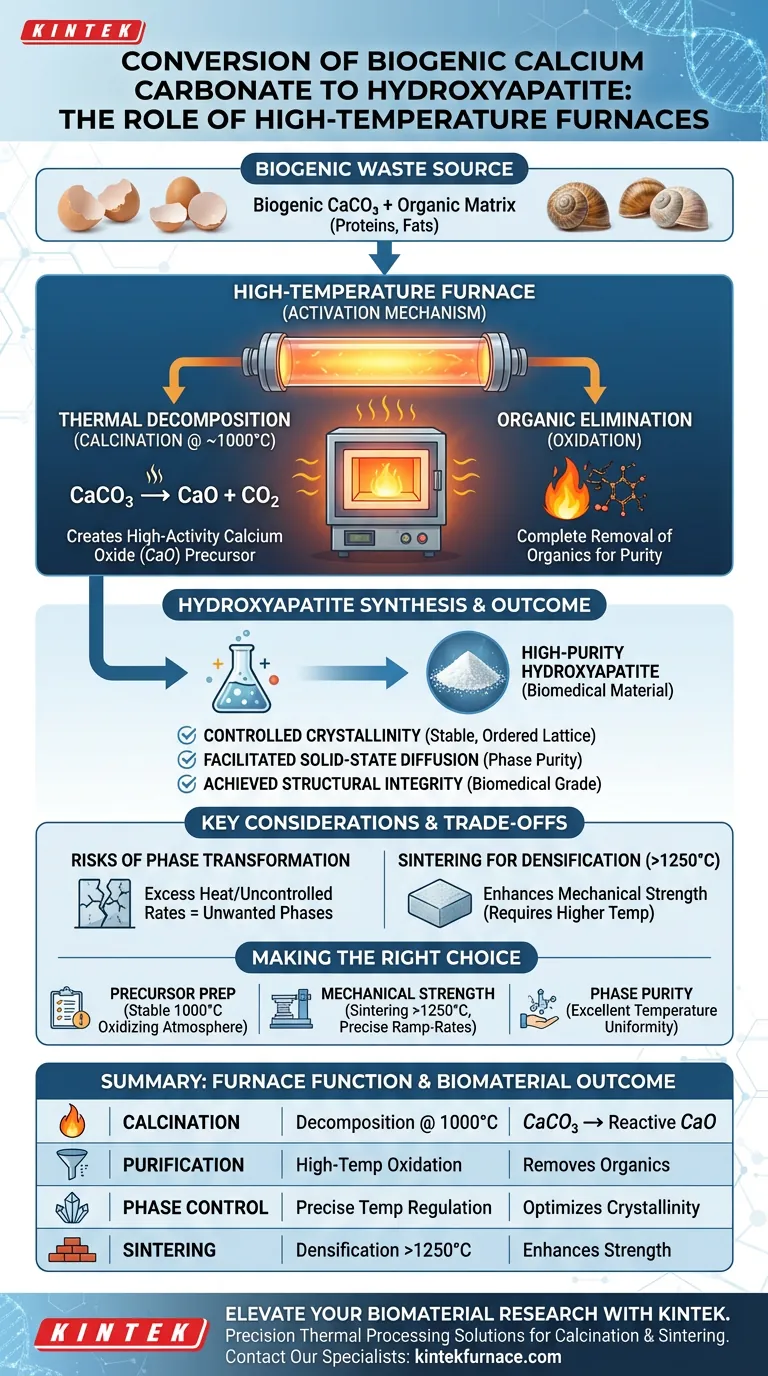

Fornalhas tubulares ou de mufla de alta temperatura servem como o principal mecanismo de ativação na conversão de carbonato de cálcio biogênico em hidroxiapatita.

Especificamente, essas fornalhas facilitam a calcinação, um processo que envolve o aquecimento de materiais como cascas de ovo ou de caracol a aproximadamente 1000°C. Esse ambiente de alta temperatura executa duas funções críticas simultaneamente: oblitera contaminantes orgânicos (como proteínas) e decompõe termicamente o carbonato de cálcio ($CaCO_3$) em óxido de cálcio de alta atividade ($CaO$), que é o precursor essencial necessário para a síntese química da hidroxiapatita.

A transformação de resíduos biológicos em material biomédico depende da decomposição térmica precisa. Ao converter carbonato de cálcio estável e carregado organicamente em óxido de cálcio reativo, essas fornalhas criam a base química necessária para sintetizar hidroxiapatita de alta pureza.

A Mecânica da Conversão Térmica

Decompondo a Estrutura Mineral

A principal referência indica que a função central da fornalha é impulsionar a decomposição térmica do carbonato de cálcio ($CaCO_3$).

Quando materiais biogênicos são submetidos a temperaturas em torno de 1000°C, a estrutura do $CaCO_3$ se desintegra. Essa reação libera dióxido de carbono e deixa para trás o óxido de cálcio ($CaO$). Esse óxido é um precursor químico altamente ativo, ao contrário do carbonato estável, tornando-o quimicamente receptivo às fontes de fósforo introduzidas posteriormente para formar hidroxiapatita.

Eliminando Matrizes Orgânicas

Fontes biogênicas raramente são minerais puros; são estruturas compostas contendo matrizes orgânicas como colágeno, gorduras ou proteínas.

A fornalha atua como uma câmara de oxidação. Ao manter um ambiente oxidante de alta temperatura, garante a remoção completa desses componentes orgânicos. Esta etapa é inegociável para aplicações biomédicas, onde orgânicos residuais poderiam desencadear respostas imunes ou enfraquecer a estrutura cerâmica final.

Alcançando Integridade Estrutural e Pureza

Controlando a Cristalinidade

Além da decomposição simples, o ambiente da fornalha dita o arranjo atômico do material resultante.

Dados suplementares sugerem que o controle preciso da temperatura permite a otimização da cristalinidade. Um ambiente térmico consistente garante que os átomos se organizem em uma rede estável e ordenada, o que se correlaciona diretamente com a estabilidade térmica e o desempenho biológico do material.

Facilitando a Difusão no Estado Sólido

Em métodos que envolvem síntese no estado sólido, a fornalha fornece a energia necessária para a difusão.

O calor mobiliza os átomos, permitindo que os reagentes de cálcio e fósforo se difundam através das fronteiras das partículas. Isso facilita as reações químicas necessárias para formar a fase de hidroxiapatita sem fundir o material, garantindo alta pureza de fase.

Compreendendo os Compromissos

O Risco de Transformação de Fase

Embora o calor elevado seja necessário para a conversão, o calor excessivo ou taxas de aquecimento descontroladas podem ser prejudiciais.

Se a temperatura exceder limiares específicos ou flutuar drasticamente, a hidroxiapatita pode se decompor em fases indesejadas (como fosfato tricálcico), alterando sua solubilidade biológica. Curvas de aquecimento precisas são essenciais para manter a estrutura cristalina específica necessária para a bioatividade.

Requisitos de Calcinação vs. Sinterização

É vital distinguir entre a preparação do precursor e a densificação do produto final.

Enquanto a calcinação (produção de $CaO$ a partir de cascas) geralmente ocorre em torno de 1000°C, a sinterização (densificação do andaime final de hidroxiapatita) pode exigir temperaturas acima de 1250°C. Uma fornalha selecionada para calcinação deve ter a margem térmica para lidar com a sinterização se você pretende realizar ambas as etapas no mesmo equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu equipamento de processamento térmico, alinhe as capacidades da fornalha com seu estágio de processamento específico.

- Se o seu foco principal é a preparação do precursor: Priorize uma fornalha capaz de manter uma atmosfera oxidante estável a 1000°C para garantir a conversão completa de $CaCO_3$ em $CaO$ ativo.

- Se o seu foco principal é a resistência mecânica: Certifique-se de que sua fornalha possa atingir temperaturas de sinterização (>1250°C) com controles precisos de taxa de rampa para alcançar a densificação sem decompor a fase de hidroxiapatita.

- Se o seu foco principal é a pureza de fase: Utilize uma fornalha com excelente uniformidade de temperatura para evitar "pontos quentes" que poderiam causar transformações de fase locais ou calcinação incompleta.

A fornalha não é meramente um aquecedor; é um reator de precisão que define a pureza química e a viabilidade estrutural do seu biomaterial final.

Tabela Resumo:

| Etapa do Processo | Função da Fornalha | Resultado para o Biomaterial |

|---|---|---|

| Calcinação | Decomposição térmica a ~1000°C | Converte $CaCO_3$ em $CaO$ altamente reativo |

| Purificação | Oxidação em alta temperatura | Remoção completa de proteínas e gorduras orgânicas |

| Controle de Fase | Regulação precisa da temperatura | Otimiza a cristalinidade e previne fases indesejadas |

| Sinterização | Densificação a >1250°C | Melhora a resistência mecânica e a integridade estrutural |

Eleve Sua Pesquisa em Biomateriais com a KINTEK

O processamento térmico de precisão é a diferença entre resíduos biológicos e hidroxiapatita de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, adaptados às demandas rigorosas de calcinação e sinterização.

Nossas fornalhas de laboratório personalizáveis garantem uniformidade de temperatura superior e controle preciso da taxa de rampa, permitindo que você alcance a máxima pureza de fase e integridade estrutural para suas aplicações biomédicas.

Pronto para otimizar seu processo de síntese?

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de fornalha perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Sara Piras, Carlo Santulli. Biomimetic Use of Food-Waste Sources of Calcium Carbonate and Phosphate for Sustainable Materials—A Review. DOI: 10.3390/ma17040843

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel de um Forno Elétrico Industrial de Alta Temperatura? Alcançar a Padronização Precisa do Aço Carbono

- Quais são as considerações chave para o controle de temperatura ao usar um forno mufla? Domine o Gerenciamento Térmico Preciso

- O que é um forno mufla e como ele geralmente funciona? Domine o Aquecimento Indireto para Resultados Puros

- Como funciona um forno mufla e qual é seu propósito principal? Descubra o Aquecimento de Precisão para Resultados Puros

- Qual é a função de um forno de caixa de alta temperatura no processo de recozimento da liga de alumínio AA6061?

- Qual o papel de um forno mufla de caixa no recozimento primário de T-SAC? Alcançando a Decomposição Gradiente Precisa

- Qual o papel de um Forno Mufla no processamento de amostras de aço e solo para extração de cobalto? Guia Essencial de Laboratório

- Qual é o papel de um forno de calcinação de alta temperatura na preparação de nanopós de óxido ultrafinos? Master Purity