Em sua essência, um forno mufla é um forno de alta temperatura que funciona aquecendo uma amostra dentro de uma câmara isolada, ou "mufla". Este projeto isola intencionalmente o material dos elementos de aquecimento e de quaisquer contaminantes atmosféricos externos. Seu propósito principal é fornecer um ambiente de aquecimento extremamente uniforme e controlado, garantindo que o material não seja contaminado por subprodutos da combustão ou contato direto com a própria fonte de calor.

A característica definidora de um forno mufla não é apenas sua capacidade de atingir altas temperaturas, mas seu método de aquecimento indireto. Esta separação entre a fonte de calor e a amostra é o que garante a pureza do processo e a uniformidade da temperatura, tornando-o uma ferramenta indispensável para aplicações científicas e industriais sensíveis.

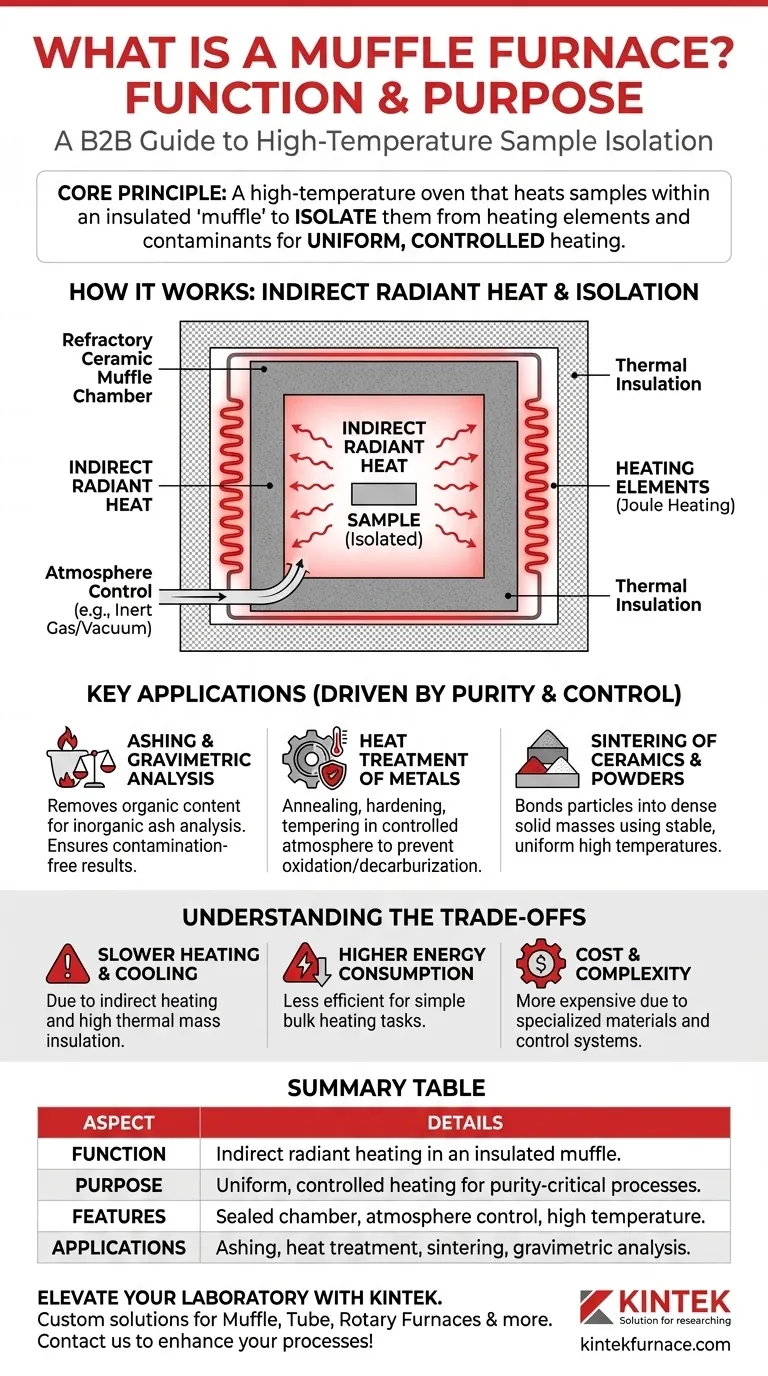

O Princípio Fundamental: Isolamento e Uniformidade

O design de um forno mufla é enganosamente simples, mas serve a uma função crítica. Compreender sua mecânica revela por que ele é escolhido em detrimento de outros métodos de aquecimento.

Como Funciona: Calor Radiante Indireto

Um forno mufla não expõe a amostra a uma chama direta ou a bobinas elétricas incandescentes. Em vez disso, os elementos de aquecimento (frequentemente usando aquecimento Joule) aquecem as paredes da câmara interna.

Essas paredes da câmara superaquecidas irradiam energia térmica uniformemente de todas as direções em direção à amostra colocada no centro. Este aquecimento indireto e radiante é a chave para seu perfil de temperatura uniforme.

O Papel da "Mufla"

O termo "mufla" refere-se ao invólucro selado e de alta temperatura que contém a amostra. É tipicamente construído a partir de materiais cerâmicos refratários que podem suportar tensões térmicas extremas.

Esta mufla atua tanto como um radiador de calor quanto como uma barreira protetora, impedindo que gases, fuligem ou partículas dos elementos de aquecimento atinjam e contaminem a amostra.

Alcançando Atmosferas Controladas

Como a mufla é uma câmara selada, ela permite um controle preciso sobre a atmosfera interna. A câmara pode ser inundada com um gás inerte como nitrogênio ou argônio, ou um vácuo pode ser criado.

Esta capacidade é essencial para processos que exigem um ambiente sem oxigênio ou um ambiente reativo específico, o que é impossível em um forno onde a amostra é exposta a gases de combustão ou ao ar livre.

Principais Aplicações Impulsionadas pela Pureza e Controle

O design exclusivo de um forno mufla o torna essencial para aplicações onde a integridade do material da amostra é primordial.

Calcinação e Análise Gravimétrica

Na ciência ambiental e testes de materiais, a calcinação envolve queimar uma amostra para remover todo o conteúdo orgânico, deixando apenas cinzas inorgânicas para análise.

Um forno mufla garante que as cinzas resultantes estejam livres de contaminantes, fornecendo uma medição precisa da composição inorgânica da amostra.

Tratamento Térmico de Metais

Processos como o recocimento, endurecimento e revenimento de metais frequentemente requerem ciclos de temperatura precisos em uma atmosfera controlada para evitar oxidação ou descarbonetação na superfície do metal.

O forno mufla fornece o ambiente limpo e controlado necessário para atingir propriedades metalúrgicas específicas sem reações superficiais indesejáveis.

Sinterização de Cerâmicas e Pós

A sinterização é o processo de formar uma massa sólida de material por calor e pressão sem derretê-lo ao ponto de liquefação.

Um forno mufla fornece as altas temperaturas estáveis e uniformes necessárias para ligar pós cerâmicos ou metálicos em um objeto denso e coerente com propriedades previsíveis.

Compreendendo as Desvantagens

Embora poderoso, o forno mufla nem sempre é a melhor ferramenta para todas as tarefas de aquecimento. Seu design apresenta desvantagens inerentes.

Aquecimento e Resfriamento Mais Lentos

Como depende do aquecimento indireto, um forno mufla geralmente leva mais tempo para atingir sua temperatura alvo em comparação com um forno de fogo direto. A mufla isolada também retém calor, levando a períodos de resfriamento mais lentos.

Maior Consumo de Energia

Aquecer toda a massa térmica da câmara de mufla isolante é menos eficiente em termos de energia do que aplicar calor diretamente a uma amostra. Para tarefas simples de secagem ou baixa temperatura, pode ser excessivo.

Custo e Complexidade

Os materiais refratários especializados e os sistemas de controle precisos tornam os fornos mufla mais caros e complexos do que os fornos de laboratório padrão ou fornos mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do instrumento de aquecimento correto depende inteiramente dos seus requisitos de processo para pureza, atmosfera e uniformidade de temperatura.

- Se o seu foco principal é a pureza analítica: Para aplicações como calcinação, análise de metais traço ou pesquisa de ciência de materiais, o ambiente livre de contaminação do forno mufla é inegociável.

- Se o seu foco principal é o controle da atmosfera: Para o tratamento térmico de metais sensíveis, sinterização de materiais avançados ou execução de reações em um ambiente inerte, o forno mufla é a única escolha adequada.

- Se o seu foco principal é o aquecimento a granel simples: Para secar amostras, curar revestimentos ou outras tarefas onde a contaminação não é uma preocupação, um forno de laboratório padrão mais eficiente em termos de energia e mais rápido é a melhor ferramenta.

Em última análise, um forno mufla é a escolha definitiva sempre que a integridade e a pureza do seu material não puderem ser comprometidas pelo próprio processo de aquecimento.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função | Aquecimento radiante indireto em uma câmara isolada (mufla) para isolar amostras de contaminantes |

| Propósito Primário | Fornecer aquecimento uniforme e controlado para aplicações críticas de pureza, como calcinação e sinterização |

| Características Principais | Câmara selada, controle de atmosfera (gás inerte/vácuo), capacidade de alta temperatura |

| Aplicações | Calcinação, tratamento térmico de metais, sinterização de cerâmicas, análise gravimétrica |

| Desvantagens | Aquecimento/resfriamento mais lentos, maior consumo de energia, custo mais alto em comparação com fornos padrão |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais exclusivas para aquecimento livre de contaminação e atmosferas controladas. Não deixe que impurezas comprometam seus resultados —entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar