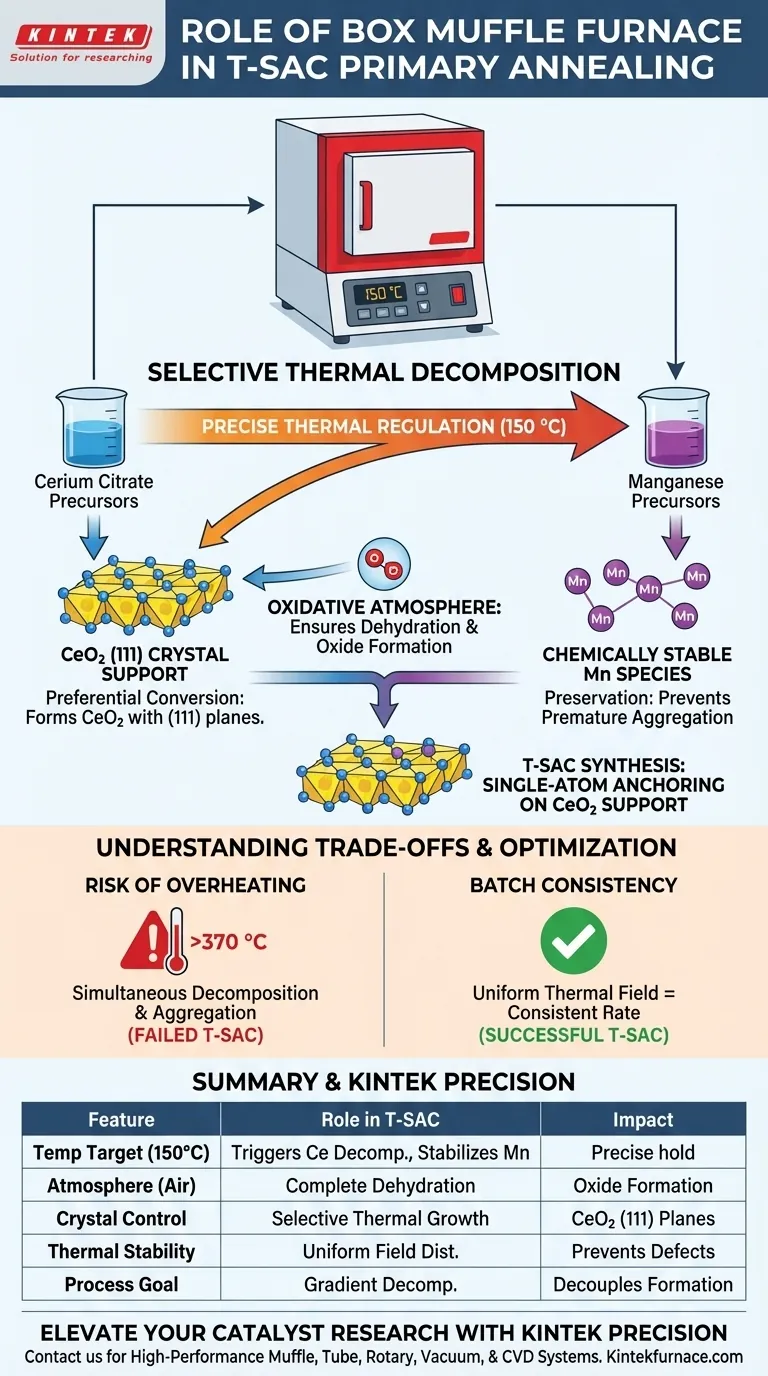

O forno mufla de caixa funciona como uma ferramenta de precisão para decomposição térmica seletiva durante o recozimento primário de catalisadores de átomo único topológicos (T-SACs). Especificamente, ele mantém um ambiente estritamente controlado a 150 °C para desencadear a decomposição gradiente do citrato de cério. Este processo converte precursores de cério em uma estrutura de suporte específica, evitando deliberadamente a reação prematura dos componentes de manganês.

Ao manter um ambiente térmico de baixa temperatura, o forno desacopla os tempos de reação de diferentes precursores, permitindo que a estrutura de suporte cristalize sem destruir as condições necessárias para a ancoragem de átomos únicos.

O Mecanismo de Decomposição Gradiente

Regulação Térmica Precisa

O papel principal do forno mufla de caixa neste contexto é a especificidade de temperatura, em vez de calcinação de alta temperatura. Embora muitos processos de recozimento operem acima de 300 °C, esta síntese específica de T-SAC requer uma manutenção constante em exatamente 150 °C. Esta temperatura relativamente baixa é calibrada para afetar apenas os componentes mais voláteis da mistura precursora.

Conversão Preferencial do Suporte

Nesta temperatura específica, o forno facilita a decomposição do citrato de cério em dióxido de cério (CeO2). Crucialmente, este tratamento térmico promove a formação de CeO2 com planos cristalinos (111). Esta orientação cristalográfica fornece a base topológica necessária para a estrutura final do catalisador.

Preservação de Espécies Ativas

Simultaneamente, o ambiente do forno garante que os precursores de manganês permaneçam quimicamente estáveis. Se a temperatura fosse permitida a picos, o manganês se decomporia prematuramente, provavelmente agregando-se em aglomerados em vez de átomos únicos. Ao limitar estritamente o calor, o forno cria um "atraso" entre a formação do suporte e a ativação dos átomos de metal.

O Papel do Controle Atmosférico

Ambiente Oxidativo

Forno mufla industriais e de laboratório padrão são projetados para fornecer um ambiente oxidativo (ar) estável. No contexto de T-SACs, esta atmosfera rica em oxigênio auxilia na desidratação limpa dos pós secos. Garante que a conversão de sais de cério em óxidos seja completa e uniforme em todo o lote.

Consistência do Lote

O forno mufla de caixa oferece excelente estabilidade do campo térmico, minimizando gradientes de temperatura dentro da câmara. Isso garante que a decomposição gradiente ocorra exatamente na mesma taxa em toda a amostra de pó. A uniformidade é vital para prevenir defeitos estruturais que poderiam inibir a ancoragem direcional de átomos únicos posteriormente no processo.

Compreendendo os Compromissos

O Risco de Superaquecimento

Uma armadilha comum é aplicar protocolos de calcinação padrão à síntese de T-SAC. Dados suplementares indicam que muitos óxidos (como sistemas à base de estanho ou ferro) requerem temperaturas entre 370 °C e 525 °C para transformação de fase. No entanto, aplicar essas altas temperaturas padrão aos precursores de T-SAC causaria decomposição simultânea, destruindo o efeito gradiente e arruinando a dispersão de átomos únicos.

Rendimento vs. Precisão

Enquanto fornos mufla industriais são valorizados pelo processamento de alto volume, o processo T-SAC prioriza a precisão sobre a velocidade. O recozimento a baixa temperatura (150 °C) é uma transformação de fase mais lenta e delicada em comparação com a sinterização rápida de alta temperatura. Os operadores devem aceitar tempos de processamento mais longos para alcançar a orientação específica do plano cristalino (111).

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de catalisadores de átomo único topológicos, você deve alinhar seu tratamento térmico com as necessidades químicas específicas de seus precursores.

- Se o seu foco principal é a Síntese de T-SAC: Mantenha o forno estritamente a 150 °C para separar as fases de decomposição do suporte (Ce) e do metal ativo (Mn).

- Se o seu foco principal é Suporte de Óxido Geral (por exemplo, SnO2): Utilize faixas de temperatura mais altas (370 °C - 525 °C) para garantir a transformação completa de fase e cristalinidade.

- Se o seu foco principal é o Aumento de Escala: Certifique-se de que seu forno tenha estabilidade de campo térmico verificada para evitar pontos quentes que poderiam desencadear a decomposição prematura de Mn em partes do lote.

O sucesso neste processo depende não de maximizar o calor, mas de utilizar o forno para alcançar a evolução química seletiva através de contenção térmica precisa.

Tabela Resumo:

| Característica | Papel na Síntese de T-SAC | Impacto no Material |

|---|---|---|

| Alvo de Temperatura | Manutenção precisa a 150 °C | Desencadeia a decomposição do citrato de cério enquanto estabiliza o Mn |

| Atmosfera | Oxidativa (Ar) | Garante a desidratação completa e a formação de óxido |

| Controle de Cristal | Crescimento Térmico Seletivo | Favorece a formação de planos cristalinos específicos de CeO2 (111) |

| Estabilidade Térmica | Distribuição Uniforme do Campo | Previne agregação prematura de metal e defeitos estruturais |

| Objetivo do Processo | Decomposição Gradiente | Desacopla a formação do suporte da ancoragem de átomo único |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

A regulação térmica precisa é a diferença entre um lote falho e um Catalisador de Átomo Único Topológico (T-SAC) de alto desempenho. Na KINTEK, entendemos que materiais avançados exigem mais do que apenas calor — exigem controle exato.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Mufla, Tubo, Rotativo, Vácuo e CVD. Se você está visando planos cristalinos específicos a 150 °C ou realizando sinterização de alta temperatura, nossos fornos são totalmente personalizáveis para as necessidades exclusivas do seu laboratório.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje para encontrar a solução térmica perfeita!

Guia Visual

Referências

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios dos fornos de carregamento frontal? Aumente a Eficiência e a Segurança no Seu Laboratório

- Qual papel o forno mufla desempenha na preparação de grafite expandido? Alcance a Expansão Máxima através do Choque Térmico

- Como o intervalo de temperatura afeta a escolha de um forno mufla? Garanta Precisão e Proteja Seus Materiais

- Qual o papel do processo de calcinação em estágios em forno mufla na preparação de catalisadores CuO/CuCo2O4?

- Qual é a principal utilidade do sistema de exaustão em um forno mufla? Remover com segurança gases perigosos para a segurança do laboratório

- O que deve ser feito se a haste de carboneto de silício no forno de resistência do forno mufla envelhecer ou tiver um desempenho insatisfatório? Dicas de especialistas para um desempenho ideal

- Qual é o benefício do tratamento direto no cadinho? Otimize Seu Processo de Fusão para Máxima Eficiência

- Quais são as especificações de um forno mufla típico? Detalhes Essenciais para Controle Preciso de Alta Temperatura