O principal benefício de tratar um metal fundido diretamente em seu cadinho é a consolidação do processo. Ao realizar tarefas como ligar, desgaseificar ou inocular no mesmo recipiente usado para a fusão, você elimina a necessidade de uma estação de tratamento separada, o que simplifica toda a operação, reduz o manuseio e conserva energia.

Tratar o metal diretamente no cadinho é uma escolha estratégica para minimizar as variáveis do processo. Vai além da simples conveniência para oferecer ganhos tangíveis em eficiência, custo e consistência do material, reduzindo o número de etapas entre a fusão e a fundição.

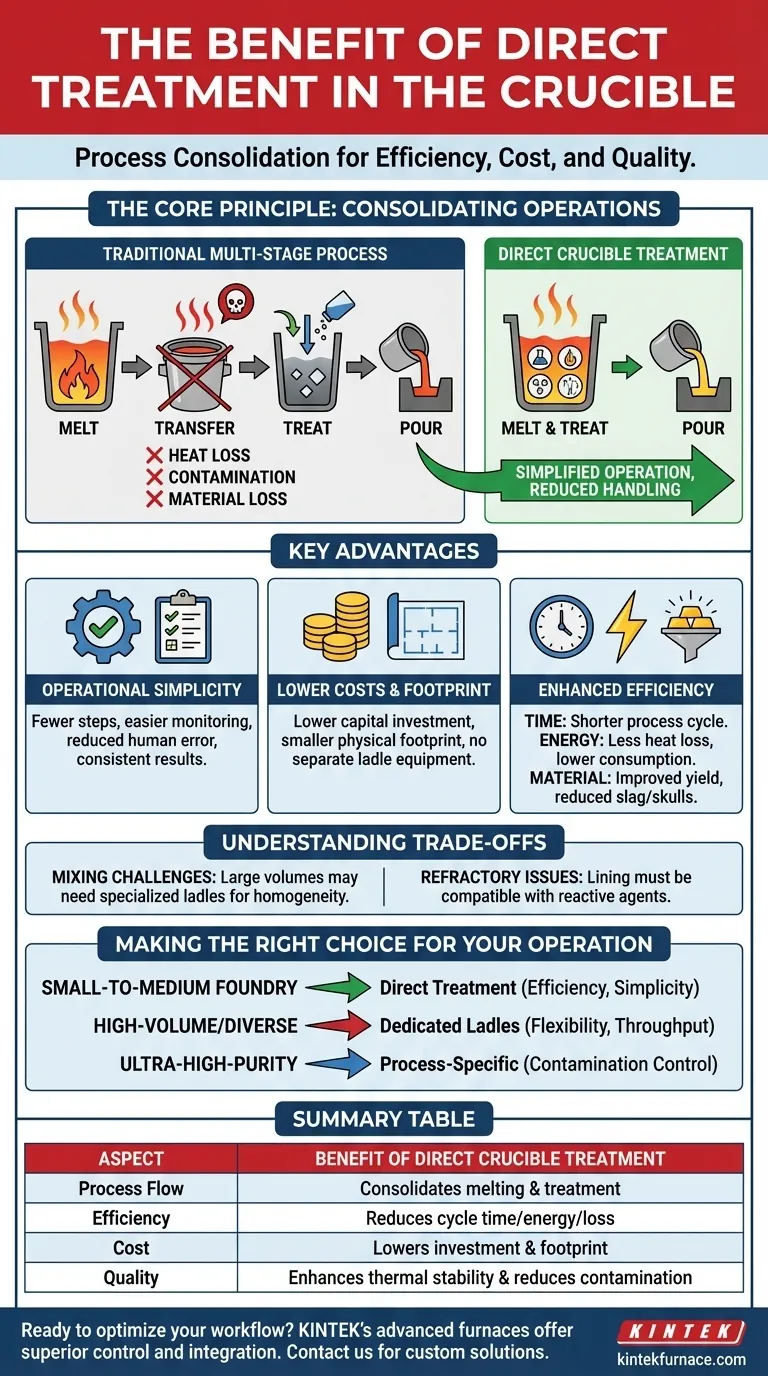

O Princípio Central: Consolidação de Operações

O tratamento direto no cadinho muda fundamentalmente o fluxo de trabalho em uma fundição ou laboratório. Em vez de um processo multiestágio (fusão -> transferência -> tratamento -> vazamento), ele se torna uma sequência mais integrada.

Eliminando a Etapa de Transferência

A mudança mais significativa é a remoção da etapa de transferência, onde o metal fundido é vazado do forno ou cadinho para uma panela de tratamento separada. Essa única mudança tem inúmeros efeitos a jusante.

Ao tratar a fusão no local, você evita a complexidade logística e o tempo necessários para mover grandes quantidades de metal líquido de alta temperatura por uma instalação.

Mantendo a Estabilidade Térmica

A transferência de metal fundido inevitavelmente leva à perda de calor. Para compensar, o metal muitas vezes precisa ser superaquecido (usando mais energia) ou a panela de transferência precisa ser pré-aquecida (também usando energia).

O tratamento direto no cadinho minimiza essa queda de temperatura, levando a um processo mais estável e previsível com menor consumo total de energia.

Reduzindo a Contaminação e a Perda de Material

Toda vez que você vaza metal fundido, você introduz turbulência. Essa turbulência pode aumentar a absorção de gás da atmosfera e criar mais escória ou borra.

Além disso, uma pequena quantidade de metal (conhecida como "crânio") frequentemente solidifica e é deixada no recipiente de transferência. O tratamento direto minimiza essas fontes de contaminação e perda de material.

Principais Vantagens do Tratamento Direto no Cadinho

O princípio da consolidação se traduz em várias vantagens operacionais e financeiras distintas.

Simplicidade Operacional

Menos etapas significam um processo mais simples, mais fácil de gerenciar, monitorar e controlar. Isso reduz o potencial de erro humano durante a transferência e o manuseio.

Este fluxo de trabalho simplificado facilita o treinamento do operador e pode levar a resultados mais consistentes e repetíveis de lote para lote.

Menores Custos de Equipamento e Espaço

Ao eliminar a necessidade de panelas de tratamento separadas e equipamentos de manuseio associados (como guindastes especializados ou carros de transporte), o investimento inicial de capital é menor.

Isso também reduz a pegada física geral necessária para a operação de fusão, um fator crítico no projeto e otimização da instalação.

Eficiência Aprimorada

Ganhos de eficiência são alcançados em três áreas principais:

- Tempo: O ciclo do processo é mais curto sem a etapa de transferência.

- Energia: Menos calor é perdido, então menos energia é necessária para manter a temperatura alvo.

- Material: A formação reduzida de escória e a eliminação de "crânios" em panelas de transferência melhoram o rendimento geral de suas matérias-primas.

Compreendendo as Desvantagens

Embora vantajoso, o tratamento direto no cadinho não é universalmente superior. Certas limitações devem ser consideradas.

Mistura e Homogeneidade

Para volumes de fusão muito grandes ou para adições de ligas que exigem agitação vigorosa, uma panela de tratamento especialmente projetada pode fornecer uma mistura mais eficaz e homogênea. Alcançar o mesmo nível de mistura em um cadinho de fusão padrão pode ser desafiador.

Compatibilidade Refratária

O revestimento refratário do cadinho deve ser compatível tanto com o processo de fusão quanto com quaisquer agentes reativos usados para o tratamento. Em alguns casos, um agente de tratamento pode atacar agressivamente o revestimento do cadinho, tornando uma panela separada, potencialmente com revestimento descartável, uma escolha melhor.

Flexibilidade do Processo

Se uma única grande fusão precisar ser dividida em vários lotes menores com tratamentos diferentes, uma abordagem de várias panelas é necessária. O tratamento direto no cadinho o prende a um único protocolo de tratamento para todo o lote.

Fazendo a Escolha Certa para Sua Operação

A decisão de usar o tratamento direto no cadinho depende inteiramente de seus objetivos de produção, escala e das ligas específicas com as quais você trabalha.

- Se seu foco principal é a eficiência do processo em uma fundição de pequeno a médio porte: O tratamento direto é frequentemente a escolha ideal por sua simplicidade, custo-benefício e economia de energia.

- Se seu foco principal é a produção de alto volume e diversificada: O uso de panelas de tratamento dedicadas pode oferecer a flexibilidade e a capacidade de produção necessárias para gerenciar múltiplas especificações de ligas simultaneamente.

- Se seu foco principal é a pureza ultra-alta ou ligas especiais: A escolha depende de qual método oferece controle superior sobre a contaminação atmosférica e as interações refratárias para seu processo específico.

Em última análise, escolher tratar sua fusão diretamente no cadinho é uma maneira poderosa de otimizar seu fluxo de trabalho e reduzir a complexidade operacional.

Tabela Resumo:

| Aspecto | Benefício do Tratamento Direto no Cadinho |

|---|---|

| Fluxo do Processo | Consolida a fusão e o tratamento em uma única etapa |

| Eficiência | Reduz o tempo de ciclo, o uso de energia e a perda de material |

| Custo | Reduz o investimento em equipamentos e a pegada operacional |

| Qualidade | Aumenta a estabilidade térmica e reduz a contaminação |

Pronto para otimizar seu fluxo de trabalho de fusão e tratamento de metais? Os fornos avançados de alta temperatura da KINTEK, incluindo nossos Fornos Mufla e Cadinho, são projetados para controle térmico superior e integração de processos. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos personalização profunda para atender precisamente aos seus requisitos operacionais exclusivos, esteja você em uma fundição ou em um laboratório de pesquisa. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência e rendimento de material!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria