Em sua essência, os fornos de carregamento frontal oferecem vantagens significativas em facilidade operacional, eficiência de espaço e versatilidade de materiais. O seu design prioriza o acesso e o controlo do utilizador sobre o volume bruto, tornando-os uma ferramenta especializada para ambientes específicos. A capacidade de aceder diretamente à câmara pela frente simplifica o carregamento e a manutenção, enquanto a sua estrutura compacta é ideal para laboratórios e oficinas onde o espaço é um bem precioso.

A decisão de utilizar um forno de carregamento frontal é uma escolha estratégica para precisão e conveniência em detrimento da capacidade pura. Embora outros designs possam oferecer maior volume, o carregador frontal sobressai em ambientes controlados onde a facilidade de acesso, a segurança e uma pegada menor são os principais impulsionadores.

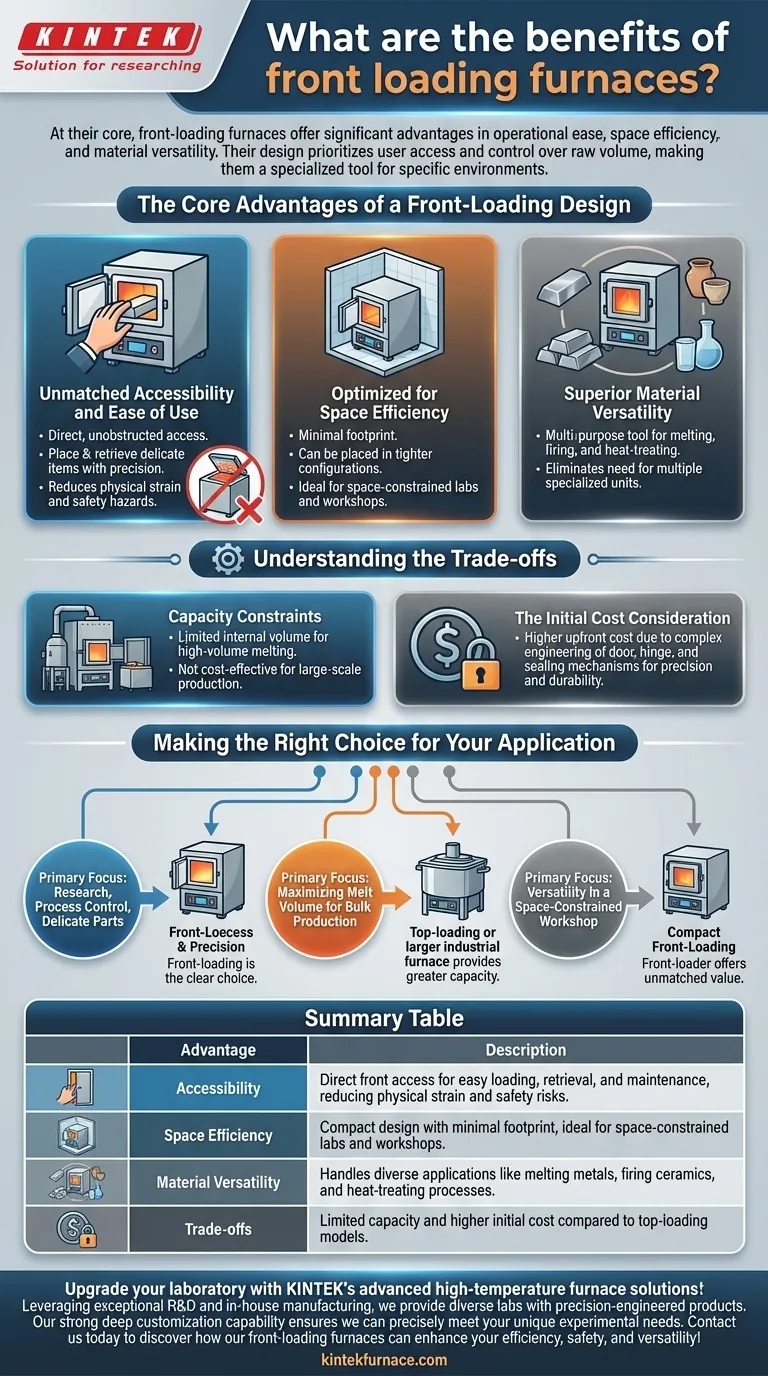

As Vantagens Essenciais de um Design de Carregamento Frontal

Os benefícios de um forno de carregamento frontal derivam diretamente da sua arquitetura centrada na porta, o que afeta tudo, desde a operação diária até ao layout da instalação.

Acessibilidade Inigualável e Facilidade de Uso

O benefício mais definidor é o acesso direto e desobstruído à câmara de aquecimento. Isto não é meramente uma conveniência; é uma vantagem operacional e de segurança fundamental.

Os operadores podem colocar e recuperar materiais, especialmente itens delicados como cerâmicas ou amostras de laboratório, com maior precisão e menor risco de danos. Este design ergonómico reduz a tensão física e minimiza os riscos de segurança associados ao alcance sobre uma abertura quente, o que é comum em modelos de carregamento superior.

Otimizado para Eficiência Espacial

Os fornos de carregamento frontal são concebidos para terem uma pegada mínima. Como o acesso só é necessário pela frente, podem ser colocados em configurações mais apertadas dentro de um laboratório ou oficina.

Este é um fator crítico em instalações de investigação e desenvolvimento ou em ambientes de produção em pequena escala, onde o espaço no chão é caro e deve ser maximizado para múltiplos processos.

Versatilidade Superior de Materiais

Estes fornos são frequentemente concebidos como ferramentas multifuncionais capazes de lidar com uma vasta gama de aplicações.

Desde a fusão de metais e vidro à queima de cerâmicas e à realização de processos de tratamento térmico, um único forno de carregamento frontal pode servir as necessidades de uma oficina diversificada, eliminando a necessidade de múltiplas unidades especializadas.

Compreender os Compromissos

Para tomar uma decisão informada, deve ponderar os benefícios claros em relação às limitações de design inerentes. Nenhum design de forno é universalmente superior; a escolha envolve sempre compromissos.

Limitações de Capacidade

O principal compromisso de um design de carregamento frontal é a sua capacidade limitada. A engenharia necessária para uma porta frontal robusta e bem vedada restringe inerentemente o volume interno em comparação com designs de carregamento superior ou fornos de cadinho mais simples.

Para fusão de alto volume ou produção industrial em grande escala, um forno de carregamento frontal raramente é a opção mais eficiente ou económica.

A Consideração do Custo Inicial

Os fornos de carregamento frontal tendem a ter um custo inicial mais elevado em comparação com os modelos de carregamento superior de capacidade interna semelhante.

Esta diferença de preço deve-se à engenharia mais complexa envolvida na porta, dobradiça e mecanismos de vedação, que devem proporcionar uma vedação perfeita para manter a eficiência térmica e a segurança ao longo de milhares de ciclos. Está a pagar um prémio pela precisão, durabilidade e conveniência.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do forno certo requer uma compreensão clara do seu objetivo operacional principal. O "melhor" forno é aquele que melhor se alinha com as suas necessidades específicas.

- Se o seu foco principal for investigação, controlo de processos ou manuseamento de peças delicadas: O acesso superior, segurança e precisão de um forno de carregamento frontal tornam-no a escolha clara.

- Se o seu foco principal for maximizar o volume de fusão para produção em massa: Um forno de carregamento superior ou um forno industrial maior fornecerá maior capacidade e provavelmente um custo por quilograma mais baixo.

- Se o seu foco principal for versatilidade numa oficina com espaço restrito: A capacidade do carregador frontal de lidar com diversos materiais dentro de um design compacto oferece um valor inigualável.

Em última análise, escolher o forno certo trata-se de alinhar a sua filosofia de design com as suas prioridades operacionais específicas.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Acessibilidade | Acesso frontal direto para fácil carregamento, recuperação e manutenção, reduzindo a tensão física e os riscos de segurança. |

| Eficiência Espacial | Design compacto com pegada mínima, ideal para laboratórios e oficinas com espaço restrito. |

| Versatilidade de Materiais | Lida com diversas aplicações, como fusão de metais, queima de cerâmicas e processos de tratamento térmico. |

| Compromissos | Capacidade limitada e custo inicial mais elevado em comparação com os modelos de carregamento superior. |

Atualize o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando o desenvolvimento e a fabricação interna excecionais, fornecemos a diversos laboratórios produtos concebidos com precisão, como fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos satisfazer precisamente as suas necessidades experimentais únicas. Contacte-nos hoje para descobrir como os nossos fornos de carregamento frontal podem aumentar a sua eficiência, segurança e versatilidade!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?