Em sua essência, um forno mufla típico é um forno de alta temperatura definido por uma câmara termicamente isolada que separa o material sendo aquecido da radiação direta dos elementos de aquecimento. As especificações principais geralmente incluem uma faixa de temperatura do ambiente até 900-1400°C (com modelos atingindo 1800°C), controladores digitais PID precisos para regulação de temperatura, elementos de aquecimento feitos de ligas duráveis como Kanthal e câmaras internas construídas em cerâmica de alta pureza para garantir aquecimento uniforme e prevenir contaminação.

Um forno mufla não se trata apenas de atingir altas temperaturas; trata-se de conseguir calor limpo, uniforme e precisamente controlado. Suas especificações são projetadas para criar um ambiente térmico estável, isolando uma amostra de subprodutos de combustão e radiação direta dos elementos, o que é crítico para resultados repetíveis em aplicações científicas e industriais.

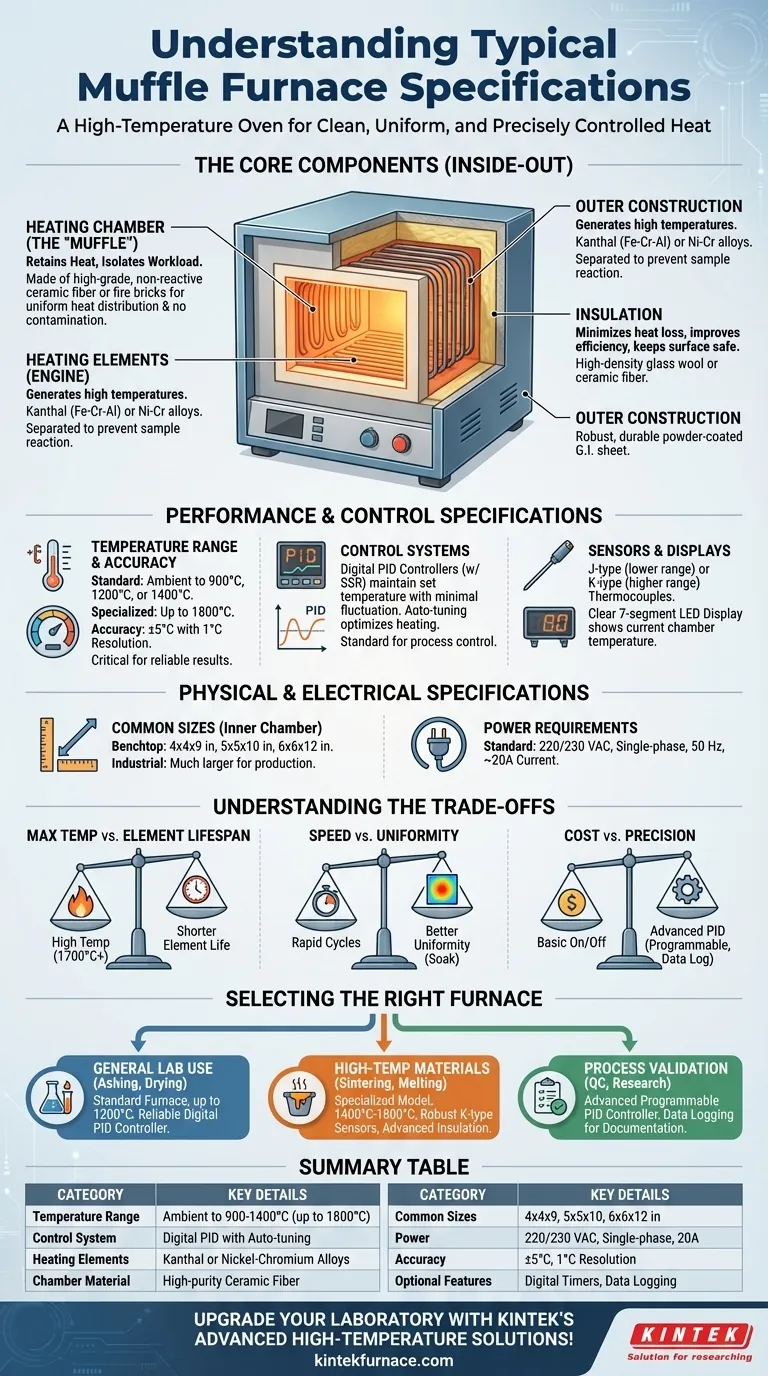

Os Componentes Essenciais: Uma Visão Interna

Para entender as especificações de um forno mufla, é melhor examinar sua construção da câmara interna para fora. Cada componente serve a um propósito distinto relacionado à geração, retenção e controle de calor.

A Câmara de Aquecimento (a "Mufla")

O coração do forno é a "mufla"—a câmara interna que contém a amostra. Ela é projetada para reter calor e isolar a carga de trabalho.

Suas paredes são tipicamente feitas de fibra cerâmica de alta qualidade, não reativa ou tijolos refratários. Este material garante que a amostra não seja contaminada pelos elementos de aquecimento e que o calor seja distribuído uniformemente por convecção e radiação.

Elementos de Aquecimento: O Motor do Forno

Os elementos de aquecimento geram as altas temperaturas do forno. Eles são quase sempre separados da câmara principal para evitar reações químicas com a amostra.

Materiais comuns incluem ligas de Kanthal (ferro-cromo-alumínio) ou níquel-cromo. O fio Kanthal A1 é frequentemente usado por sua durabilidade e capacidade de produzir distribuição uniforme de temperatura em modelos que operam até 1400°C.

Construção e Isolamento: Contendo o Calor

O corpo externo é tipicamente construído a partir de um material robusto como chapa de G.I. (ferro galvanizado) revestida a pó para durabilidade.

Entre a câmara interna e o corpo externo, encontra-se um isolamento crítico, como uma manta de lã de vidro importada de alta densidade ou preenchimento de fibra cerâmica. Isso minimiza a perda de calor, melhora a eficiência energética e mantém a superfície externa segura ao toque.

Especificações de Desempenho e Controle

Estas especificações definem como o forno opera, quão precisamente ele funciona e como o usuário interage com ele. Elas são os fatores mais críticos para garantir resultados experimentais ou de processo confiáveis.

Faixa e Precisão de Temperatura

Os fornos mufla de bancada padrão geralmente operam da temperatura ambiente até 900°C, 1200°C ou 1400°C. Modelos especializados de alta temperatura podem atingir 1700°C ou 1800°C.

Uma especificação de precisão típica é de ±5°C, com uma resolução ou contagem mínima de 1°C. Este nível de precisão é essencial para a maioria das aplicações laboratoriais.

Sistemas de Controle: Precisão e Automação

Os fornos modernos dependem de controladores digitais PID (Proporcional-Integral-Derivativo). Esses sistemas sofisticados ajustam continuamente a energia para os elementos de aquecimento (muitas vezes via um Relé de Estado Sólido, ou SSR) para manter a temperatura definida com flutuação mínima.

Muitos controladores apresentam autoajuste, que permite ao forno "aprender" as propriedades térmicas da carga de trabalho para otimizar o aquecimento e evitar o excesso de temperatura. Embora existam controles manuais em modelos mais antigos, os sistemas PID são agora o padrão para controle de processo.

Sensores e Displays: Monitorando o Processo

A temperatura é medida usando um termopar. Termopares tipo J são comuns para faixas mais baixas (até ~750°C), enquanto termopares tipo K são usados para temperaturas mais altas (até ~1250°C).

A temperatura é tipicamente mostrada em um display LED de 7 segmentos simples e claro, fornecendo uma leitura imediata da temperatura atual da câmara.

Especificações Físicas e Elétricas

Esses detalhes práticos são cruciais para a instalação e para o encaixe do forno em um espaço de trabalho específico.

Tamanhos Comuns

Os fornos mufla estão disponíveis em uma ampla gama de tamanhos. As dimensões internas comuns da câmara para modelos de laboratório de bancada incluem:

- 4 x 4 x 9 polegadas

- 5 x 5 x 10 polegadas

- 6 x 6 x 12 polegadas

Modelos industriais muito maiores também estão disponíveis para processos em escala de produção.

Requisitos de Alimentação

Um forno mufla de bancada padrão geralmente requer um circuito dedicado fornecendo 220/230 VCA, monofásico, 50 Hz de energia, com uma corrente nominal de aproximadamente 20A.

Recursos Opcionais

Muitos fornos podem ser equipados com recursos opcionais para atender a necessidades específicas. Uma opção comum é um temporizador digital, que pode ser programado para funcionar por períodos prolongados (por exemplo, até 999 horas) e desligar automaticamente o forno.

Compreendendo os Compromissos

Escolher um forno mufla envolve equilibrar desempenho, longevidade e custo. Compreender os compromissos inerentes é fundamental para tomar uma decisão informada.

Temperatura Máxima vs. Vida Útil do Elemento

Operar um forno consistentemente em sua temperatura máxima nominal encurtará significativamente a vida útil dos elementos de aquecimento. Fornos projetados para temperaturas extremamente altas (1700°C+) usam elementos e isolamento mais exóticos e caros, aumentando o custo inicial.

Velocidade vs. Uniformidade

Alguns modelos são projetados para ciclos rápidos de aquecimento e resfriamento. Embora eficiente, isso pode, por vezes, ocorrer à custa da perfeita uniformidade da temperatura em toda a câmara, em comparação com um forno que aquece mais lentamente e permite que a temperatura "seja absorvida" e estabilize.

Custo vs. Precisão

Um forno básico com um simples controlador liga/desliga é barato, mas oferece pouca estabilidade de temperatura. Um controlador PID avançado e programável com recursos de registro de dados adiciona um custo significativo, mas oferece a precisão e repetibilidade necessárias para certificação, pesquisa e controle de qualidade.

Selecionando o Forno Certo para Sua Aplicação

As especificações ideais dependem inteiramente do seu uso pretendido. Combine as capacidades do forno com seu objetivo principal.

- Se o seu foco principal é o uso geral em laboratório (por exemplo, calcinação, tratamento térmico, secagem): Um forno padrão com uma faixa de até 1200°C e um controlador PID digital confiável é a escolha mais prática.

- Se o seu foco principal é a ciência de materiais de alta temperatura (por exemplo, sinterização de cerâmicas, fusão de vidro): Você deve investir em um modelo especializado avaliado para 1400°C a 1800°C, que terá sensores robustos tipo K (ou outros de alta temperatura) e isolamento avançado.

- Se o seu foco principal é a validação e repetibilidade do processo (por exemplo, controle de qualidade, pesquisa sensível): Priorize um forno com um controlador PID avançado e programável e considere modelos com registro de dados para documentar seus ciclos térmicos.

Em última análise, entender essas especificações o capacita a selecionar uma ferramenta que não é apenas uma caixa quente, mas um instrumento preciso para sua tarefa específica.

Tabela Resumo:

| Categoria de Especificação | Detalhes Chave |

|---|---|

| Faixa de Temperatura | Ambiente a 900-1400°C (até 1800°C para modelos de alta temperatura) |

| Sistema de Controle | Controladores PID digitais com autoajuste para precisão |

| Elementos de Aquecimento | Ligas de Kanthal ou níquel-cromo para durabilidade |

| Material da Câmara | Fibra cerâmica de alta pureza ou tijolos refratários para aquecimento uniforme |

| Tamanhos Comuns | Modelos de bancada: 4x4x9 pol, 5x5x10 pol, 6x6x12 pol |

| Requisitos de Alimentação | 220/230 VCA, monofásico, 20A típico |

| Precisão | ±5°C com resolução de 1°C |

| Recursos Opcionais | Temporizadores digitais, registro de dados para automação estendida |

Atualize seu laboratório com as avançadas soluções de forno de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos mufla, de tubo, rotativos, a vácuo, de atmosfera, e sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e a repetibilidade. Entre em contato hoje para discutir como nossas soluções personalizadas podem atender aos seus requisitos específicos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as precauções de segurança ao usar um forno elétrico tipo caixa? Garanta a Proteção do Operador e do Equipamento

- Por que é necessário controlar a taxa de aquecimento de um forno mufla durante a calcinação? Otimizar a Qualidade do Vidro Bioativo

- Por que a precisão do controle de temperatura de um forno mufla tipo caixa é crítica na conversão de precursores para ZnCo2O4?

- Qual é a função da câmara de mufla no forno? Garantir Pureza e Aquecimento Uniforme

- Como um forno de caixa industrial de alta temperatura realiza o tratamento de solução para a camada SS317L em chapas revestidas?

- Quais são os objetivos principais do uso de um forno mufla de alta temperatura? Obter Revestimentos Robustos de Nano-Hidroxiapatita

- Como os fornos mufla são cruciais na indústria de semicondutores? Essencial para o Processamento Térmico Preciso na Fabricação de Chips

- Por que os fornos mufla não são adequados para trabalhos de baixa temperatura? Descubra a Física por Trás da Ineficiência