O propósito fundamental do uso de um forno mufla de alta temperatura para revestimentos de nano-hidroxiapatita é impulsionar a transição de uma montagem solta de partículas para uma camada biocerâmica unificada e de alta densidade. Através da exposição a temperaturas em torno de 800°C, o processo desencadeia a difusão atômica na interface do revestimento e do substrato de liga de titânio. Isso eleva significativamente a força de ligação mecânica e a estabilidade química geral do sistema.

Ponto Chave: O tratamento térmico é um processo de consolidação estrutural, não meramente uma fase de secagem. Ao induzir a difusão atômica, o forno integra o revestimento cerâmico ao substrato metálico, transformando-o de um acúmulo físico frágil em um sistema mecanicamente robusto capaz de suportar estresse biológico.

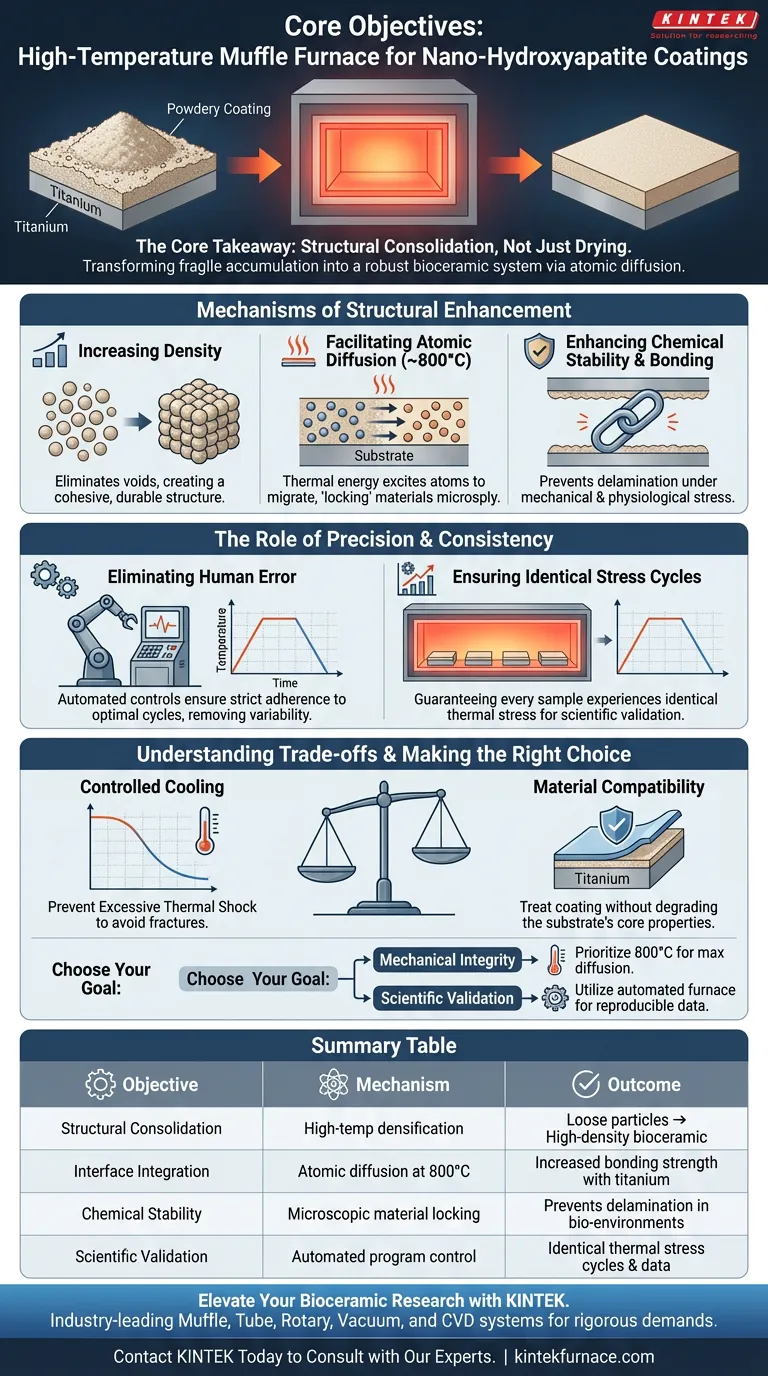

Mecanismos de Melhoria Estrutural

A referência primária dita que o valor central deste tratamento reside na mudança do estado físico do revestimento.

Aumento da Densidade do Revestimento

Antes do tratamento térmico, os revestimentos de nano-hidroxiapatita frequentemente existem como um acúmulo físico solto de partículas.

O ambiente de alta temperatura consolida essas partículas. Essa densificação elimina vazios e cria uma estrutura coesa e integrada que é muito mais durável do que o material não tratado.

Facilitação da Difusão Atômica

O mecanismo crítico em ação em temperaturas como 800°C é a difusão atômica.

A energia térmica excita os átomos tanto no revestimento quanto no substrato de liga de titânio. Isso faz com que eles migrem através da camada limite, efetivamente "travando" os dois materiais em um nível microscópico.

Melhora da Estabilidade Química e da Ligação

O resultado da difusão e densificação é uma melhoria dramática na força de ligação.

Um revestimento que passou por este ciclo térmico é quimicamente estável e mecanicamente integrado. Isso impede que o revestimento se delamine ou se desprenda quando submetido a cargas mecânicas ou ambientes fisiológicos.

O Papel da Precisão e Consistência

Embora o objetivo principal seja a integração estrutural, dados suplementares sugerem que como o calor é aplicado é tão crítico quanto o calor em si.

Eliminação de Erros Humanos

Fornos mufla avançados utilizam controles de programa automatizados para gerenciar o ciclo térmico.

Esta automação remove a variabilidade do operador. Garante que as curvas específicas de tempo-temperatura necessárias para a difusão ideal sejam seguidas rigorosamente, sem desvios.

Garantia de Ciclos de Estresse Idênticos

A validação científica requer que todas as amostras de teste passem pelas mesmas condições exatas.

Ao controlar o ciclo — por exemplo, mantendo uma alta temperatura constante por 55 minutos seguida por 5 minutos de resfriamento rápido — o forno garante que cada amostra experimente estresse térmico idêntico. Isso permite que os pesquisadores comparem cientificamente como diferentes variáveis afetam a vida útil de falha dos revestimentos.

Compreendendo as Compensações

O tratamento de alta temperatura é poderoso, mas requer gerenciamento cuidadoso da física térmica.

A Necessidade de Resfriamento Controlado

O processo geralmente envolve taxas de resfriamento específicas, como o resfriamento rápido mencionado nos dados suplementares.

Se esta fase de resfriamento não for controlada com precisão, ela pode introduzir choque térmico excessivo. Embora algum estresse seja necessário para testar os limites de lascamento, o resfriamento descontrolado pode fraturar o revestimento antes mesmo de ser utilizado.

Compatibilidade de Materiais

A temperatura deve ser alta o suficiente para causar difusão (800°C), mas deve ser monitorada para garantir que não degrade o substrato.

O objetivo é tratar o revestimento, não alterar fundamentalmente as propriedades centrais do substrato de liga de titânio além da interface de difusão.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um protocolo de tratamento térmico para nano-hidroxiapatita, seus objetivos específicos devem ditar seus parâmetros de forno.

- Se o seu foco principal é Integridade Mecânica: Priorize temperaturas (por exemplo, 800°C) que maximizem a difusão atômica para prevenir a delaminação do revestimento.

- Se o seu foco principal é Validação Científica: Utilize um forno automatizado para aderir estritamente às curvas de tempo-temperatura, garantindo dados reproduzíveis para análise de vida útil de falha.

Em última análise, o forno mufla é a ferramenta que preenche a lacuna entre um pó cerâmico frágil e um implante biomédico viável e capaz de suportar carga.

Tabela Resumo:

| Objetivo | Mecanismo | Resultado |

|---|---|---|

| Consolidação Estrutural | Densificação em alta temperatura | Transforma partículas soltas em camadas biocerâmicas de alta densidade |

| Integração de Interface | Difusão atômica a 800°C | Aumenta a força de ligação mecânica com substratos de titânio |

| Estabilidade Química | Travamento microscópico de material | Previne delaminação em ambientes fisiológicos |

| Validação Científica | Controle de programa automatizado | Garante ciclos de estresse térmico idênticos e dados reproduzíveis |

Eleve Sua Pesquisa em Biocerâmica com a KINTEK

A precisão é fundamental no gerenciamento da difusão atômica e dos ciclos de estresse térmico para revestimentos médicos avançados. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos projetados para atender às rigorosas demandas de pesquisa e fabricação em laboratório.

Apoiados por P&D especializado, nossos fornos oferecem o controle automatizado e a uniformidade de temperatura necessários para transformar pós frágeis em implantes biomédicos robustos. Procurando uma solução de alta temperatura personalizável e adaptada às suas necessidades exclusivas de pesquisa?

Entre em Contato com a KINTEK Hoje para Consultar Nossos Especialistas

Guia Visual

Referências

- Klaudia Malisz, Alina Sionkowska. Study of Nanohydroxyapatite Coatings Prepared by the Electrophoretic Deposition Method at Various Voltage and Time Parameters. DOI: 10.3390/ma17102242

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os fornos de alta temperatura e termopares da Box garantem a precisão dos testes de liga HP40Nb? Domine a Estabilidade Térmica

- Qual o papel de um forno mufla na testagem e análise de materiais? Desbloqueie Tratamento Térmico Preciso para Resultados Exatos

- Por que um forno mufla de caixa é utilizado para a pré-sinterização de pelotas verdes de resíduo de bauxita a 1150°C?

- Qual o papel de um forno mufla na síntese de biocarvão? Perspectivas de Especialistas sobre Carbonização de Biomassa Baseada em Pulsos

- Quais são as características e aplicações dos fornos mufla? Alcance Aquecimento Puro e de Alta Temperatura para o Seu Laboratório

- Por que um forno mufla de laboratório é essencial para a ativação de catalisadores? Otimize o Desempenho do Seu Catalisador

- Como um forno mufla difere de um forno ou estufa comum? Descubra Soluções de Aquecimento de Precisão

- Quais são os benefícios dos fornos mufla em comparação com os fornos tubulares? Escolha o Forno Certo para o Seu Laboratório