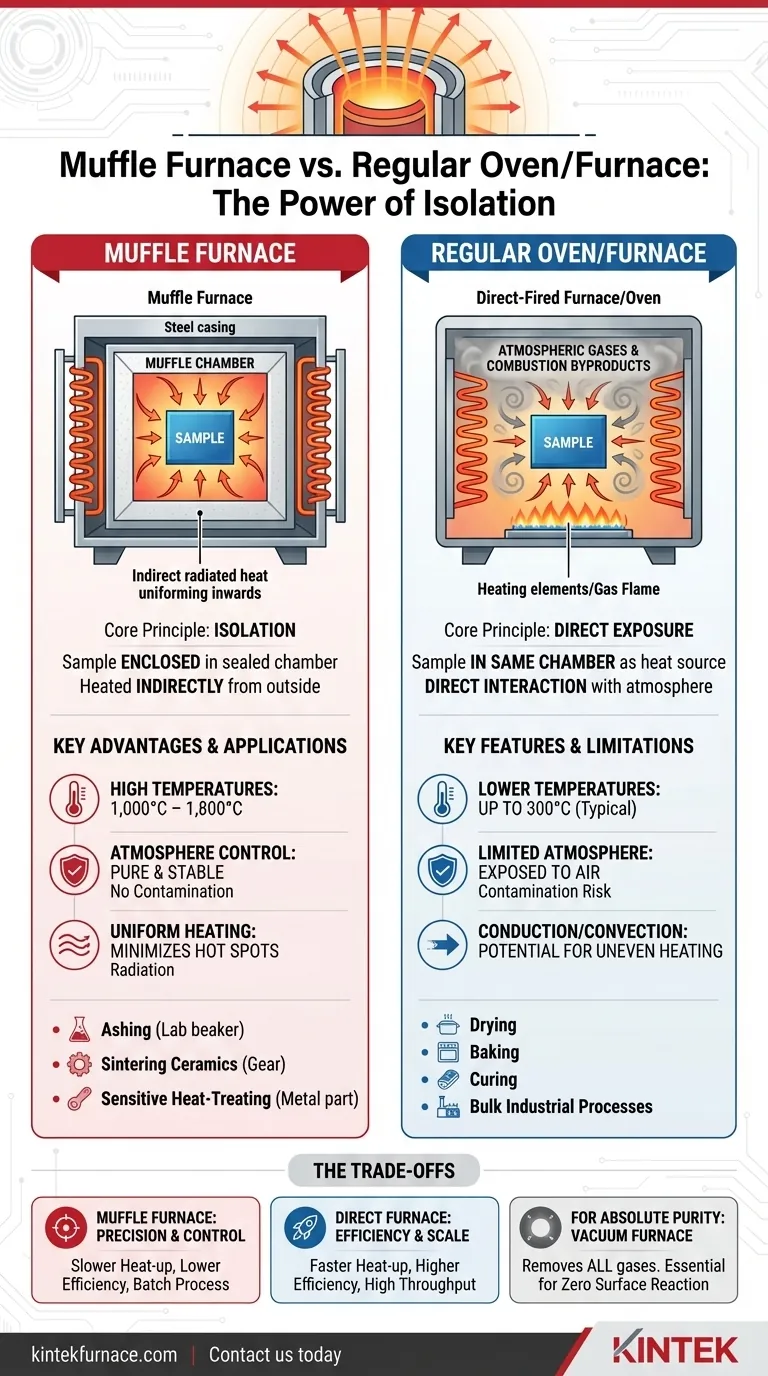

Em sua essência, um forno mufla difere de um forno ou estufa padrão pelo seu princípio de design fundamental: isolamento. Enquanto um forno comum ou um forno de aquecimento direto expõe os materiais à fonte de calor e seus subprodutos, um forno mufla envolve o material em uma câmara separada e selada — a "mufla" — que é então aquecida externamente. Este design proporciona uniformidade de temperatura superior e previne contaminação.

A distinção crítica não é apenas sobre temperaturas mais altas; é sobre controle. Um forno mufla separa o material dos elementos de aquecimento e gases atmosféricos, criando um ambiente puro e estável essencial para processos científicos e industriais sensíveis.

O Princípio Definidor: Isolamento vs. Exposição Direta

Para entender as diferenças práticas, devemos primeiro analisar a distinção arquitetônica central entre essas ferramentas.

Como um Forno Mufla Funciona

Um forno mufla contém uma câmara interna, ou "mufla", tipicamente feita de um material cerâmico de alta temperatura.

Os elementos de aquecimento estão localizados fora desta câmara. Eles aquecem a mufla, que então irradia calor uniformemente e suavemente para a amostra dentro.

Este método de aquecimento indireto garante que a amostra esteja completamente isolada de quaisquer subprodutos de combustão, arcos elétricos ou impacto direto da chama.

Como um Forno ou Estufa Padrão Funciona

Em um forno de aquecimento direto, o material é colocado na mesma câmara que a fonte de calor, seja uma chama de gás ou um elemento elétrico.

Esta exposição direta significa que o material está sujeito à atmosfera do forno, que pode incluir gases da combustão (como monóxido de carbono ou vapor d'água) ou simplesmente ar.

Embora eficaz para muitas aplicações, essa falta de isolamento torna os fornos padrão inadequados para processos onde a pureza atmosférica é crítica.

Diferenciadores Chave Explicados

O princípio de design do isolamento leva a várias diferenças cruciais no desempenho e na aplicação.

Faixa de Temperatura e Aplicação

Os fornos mufla são projetados para aplicações de alta temperatura, operando comumente entre 1.000°C e 1.800°C.

Isso os torna ideais para processos como calcinação (queima de matéria orgânica para análise), sinterização de cerâmicas e tratamento térmico de metais.

Fornos de laboratório ou de cozinha padrão, em contraste, raramente excedem 300°C e são projetados para secagem, cozimento ou cura em limites térmicos muito mais baixos.

Controle de Atmosfera e Contaminação

Esta é a principal vantagem do forno mufla. Ao isolar a amostra, ele evita reações químicas indesejadas com gases atmosféricos como o oxigênio.

Isso é crítico para a análise gravimétrica, onde mesmo uma pequena quantidade de oxidação pode distorcer os resultados, ou para o tratamento de materiais que devem permanecer quimicamente puros.

Em um forno direto, o material está constantemente exposto à atmosfera ambiente, tornando-o inadequado para aplicações que exigem alta pureza.

Mecanismo de Transferência de Calor

Um forno mufla aquece principalmente por radiação. As paredes quentes da câmara interna irradiam energia térmica uniformemente sobre toda a superfície da amostra.

Isso proporciona um aquecimento excepcionalmente uniforme, minimizando pontos quentes que podem ocorrer em fornos de aquecimento direto, onde a amostra está mais próxima da fonte de calor.

Compreendendo as Trocas

A escolha da tecnologia correta exige a compreensão das limitações e custos associados a cada abordagem.

Forno Mufla: Precisão com um Custo

A principal desvantagem da precisão de um forno mufla é a eficiência energética. Aquecer uma câmara intermediária (a mufla) antes de aquecer a amostra consome mais energia e pode levar a tempos de aquecimento mais lentos em comparação com um forno direto.

Eles são tipicamente usados para processos menores, baseados em lotes, onde o controle é mais importante do que a produção.

Forno Direto: Eficiência e Escala

Forros de aquecimento direto são frequentemente mais eficientes em termos de energia e mais econômicos para aplicações industriais em larga escala, como forjamento ou recozimento em massa.

Nesses processos, a alta produção é a prioridade, e algum nível de interação atmosférica com o material é aceitável ou inconsequente.

Quando Considerar um Forno a Vácuo

Para o nível máximo de pureza, mesmo um forno mufla pode não ser suficiente. Se a mera presença de ar é um contaminante, um forno a vácuo é necessário.

Um forno a vácuo remove todo o ar e gases da câmara, criando um vácuo. Isso é essencial para processos como a brasagem de componentes aeroespaciais ou a fabricação de implantes médicos, onde nenhuma reação superficial pode ser tolerada.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para temperatura, pureza e escala determinarão a tecnologia de aquecimento correta.

- Se o seu foco principal é análise de alta pureza ou tratamento térmico de materiais sensíveis: Um forno mufla é a escolha correta devido ao seu isolamento atmosférico superior e uniformidade de temperatura.

- Se o seu foco principal é aquecimento em massa ou processos onde a atmosfera não é uma preocupação: Um forno de aquecimento direto padrão oferece melhor eficiência energética e escalabilidade para operações em escala industrial.

- Se o seu foco principal é pureza absoluta com zero interação atmosférica: Um forno a vácuo é a única tecnologia que pode atender às demandas de aplicações altamente sensíveis.

Em última análise, selecionar o forno certo é uma questão de combinar o nível de controle ambiental da ferramenta com as necessidades precisas do seu processo.

Tabela Resumo:

| Característica | Forno Mufla | Forno/Estufa Comum |

|---|---|---|

| Princípio de Design | Isolamento via câmara interna selada | Exposição direta à fonte de calor |

| Faixa de Temperatura | 1.000°C a 1.800°C | Até 300°C (típico) |

| Controle de Atmosfera | Alta pureza, previne contaminação | Limitado, exposto a gases ambiente |

| Transferência de Calor | Radiação para aquecimento uniforme | Condução/convecção direta |

| Aplicações Primárias | Calcinação, sinterização, tratamento térmico sensível | Secagem, cozimento, processos industriais em massa |

Precisa de um forno que garanta pureza e precisão para o seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água