Em sua essência, um forno mufla é um forno de alta temperatura que isola o material que está sendo aquecido dos elementos de aquecimento e de quaisquer subprodutos de combustão. Sua característica definidora é uma câmara interna, ou "mufla", que garante um ambiente livre de contaminação para processos sensíveis. Isso o torna indispensável para aplicações como incineração (ashing), recozimento e sinterização de materiais em temperaturas que geralmente chegam a até 1100°C (2012°F).

O valor fundamental de um forno mufla não é apenas sua capacidade de aquecer, mas sua capacidade de fazê-lo de forma limpa. Ao criar uma barreira protetora ao redor da amostra, ele garante que o processo de aquecimento em si não altere ou contamine a composição do material.

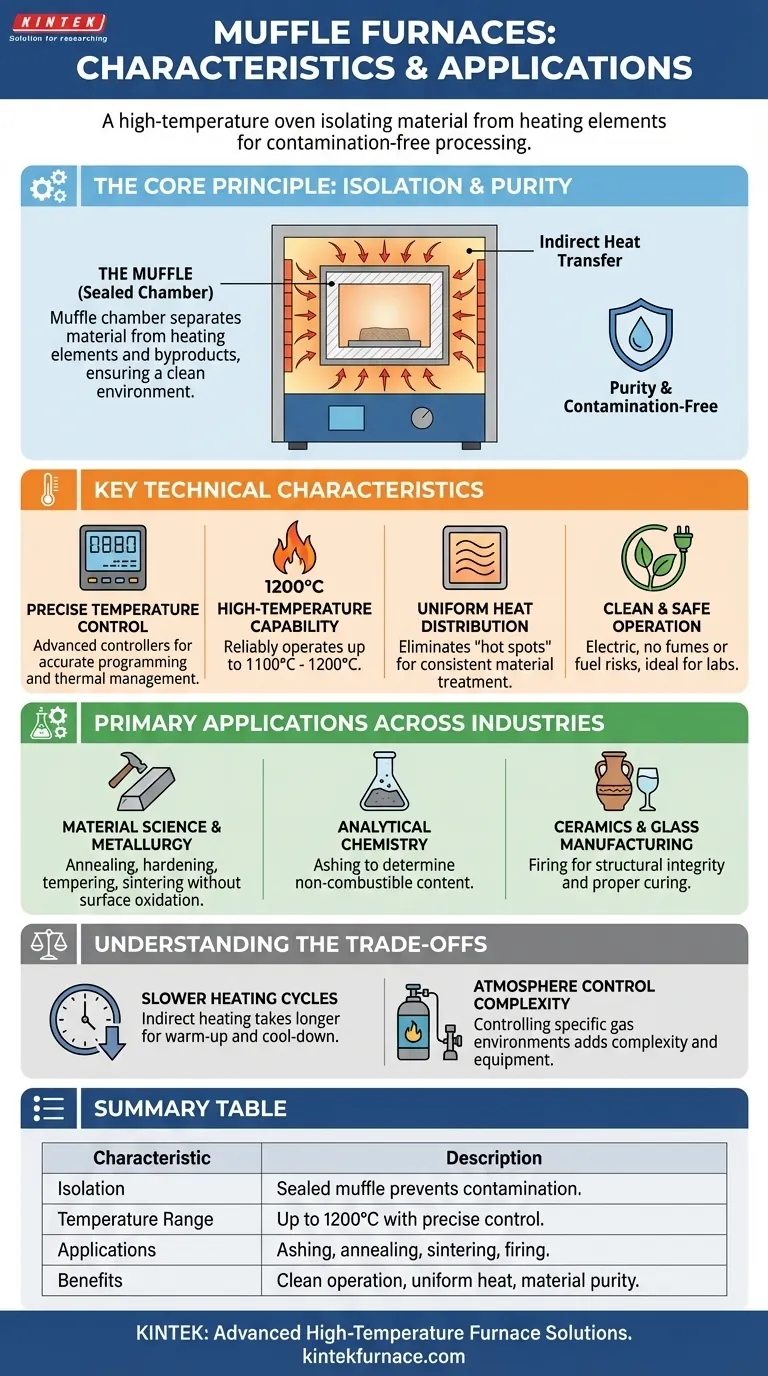

O Princípio Central: Isolamento e Pureza

O nome "forno mufla" descreve diretamente sua função. A "mufla" é o componente chave que o separa de outros tipos de fornos.

O que é a "Mufla"?

Uma mufla é uma câmara selada de alta temperatura que contém o material a ser processado. Geralmente é feita de cerâmicas resistentes ao calor ou ligas metálicas de alto desempenho com alta condutividade térmica.

Esta câmara atua como uma barreira física, impedindo o contato direto entre os elementos de aquecimento (ou chamas, em versões a combustível) e a amostra interna.

Como o Calor é Transferido

Como a amostra está isolada, o calor é transferido indiretamente. O forno aquece o exterior da mufla, que então irradia e convecta essa energia térmica para dentro.

Este método garante um aquecimento homogêneo, distribuindo a temperatura uniformemente por toda a câmara e pela superfície do material a ser tratado.

O Benefício: Um Ambiente Livre de Contaminação

A principal vantagem deste design é a pureza. Em muitos processos científicos e industriais, subprodutos dos elementos de aquecimento ou da combustão podem reagir ou se depositar na amostra, comprometendo os resultados.

A mufla garante que a amostra seja exposta apenas à atmosfera selada dentro da câmara, que pode ser ar ambiente ou um gás precisamente controlado.

Características Técnicas Principais

Os fornos mufla modernos são definidos por alguns recursos críticos de desempenho que possibilitam sua ampla gama de aplicações.

Controle Preciso de Temperatura

Eles são equipados com controladores digitais avançados e termopares que permitem um gerenciamento de temperatura extremamente preciso. Os usuários podem programar taxas de aquecimento específicas, tempos de permanência e perfis de resfriamento necessários para processos complexos.

Capacidade de Alta Temperatura

Forno mufla de laboratório e industriais padrão operam de forma confiável em temperaturas de até 1100°C ou 1200°C. Modelos especializados podem atingir temperaturas ainda mais altas para pesquisa avançada de materiais.

Distribuição Uniforme de Calor

A combinação de isolamento robusto e aquecimento radiante/convectivo indireto elimina "pontos quentes". Essa uniformidade é crítica para processos como recozimento ou têmpera, onde temperaturas desiguais podem criar estresse e defeitos no material.

Operação Limpa e Segura

A maioria dos fornos mufla modernos é alimentada eletricamente, eliminando vapores, riscos de manuseio de combustível e requisitos de ventilação associados a fornos baseados em combustão. Isso os torna bem adequados para ambientes de laboratório.

Aplicações Principais em Várias Indústrias

Um forno mufla é a ferramenta de escolha sempre que um processo exige aquecimento limpo, preciso e uniforme em alta temperatura.

Ciência de Materiais e Metalurgia

Este é um campo de uso principal. Os processos incluem recozimento (suavização do metal), têmpera (fortalecimento), revenimento (redução da fragilidade), sinterização (fusão de material em pó) e alívio de tensões. Em todos os casos, prevenir a oxidação superficial ou contaminação é fundamental.

Química Analítica e Controle de Qualidade

A aplicação mais comum aqui é a incineração (ashing). Uma amostra é aquecida a uma alta temperatura para queimar completamente todo o material orgânico, deixando para trás apenas a cinza inorgânica. Isso é usado para determinar o conteúdo não combustível de materiais como carvão, alimentos, plásticos e outros produtos industriais.

Fabricação de Cerâmica e Vidro

Os fornos mufla fornecem as condições ideais para a queima de cerâmicas, louças e vidro. O processo de aquecimento lento, controlado e limpo garante a integridade estrutural, a cura adequada de esmaltes e previne a descoloração por subprodutos da combustão.

Entendendo os Compromissos (Trade-offs)

Embora altamente eficazes, os fornos mufla não são universalmente ideais para todas as tarefas de aquecimento. Entender suas limitações é fundamental para usá-los corretamente.

Ciclos de Aquecimento Mais Lentos

O método de aquecimento indireto e o isolamento pesado significam que os fornos mufla podem levar mais tempo para aquecer e esfriar em comparação com fornos de aquecimento direto. Isso pode afetar a produtividade em ambientes industriais de alto volume.

Não é para Incineração Direta

Um forno mufla é projetado para aquecimento limpo e controlado, não para incineração de resíduos em massa. Embora realize a incineração (um tipo de incineração para fins analíticos), não é a ferramenta certa para queima de alto volume de uso geral.

Controle de Atmosfera Adiciona Complexidade

Embora muitos fornos mufla possam ser equipados com portas para introduzir uma atmosfera controlada (como nitrogênio ou argônio), este é frequentemente um recurso avançado. Modelos básicos operam ao ar ambiente, e o gerenciamento de um ambiente de gás específico requer equipamentos e experiência adicionais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de aquecimento correto depende inteiramente dos requisitos do seu processo, sendo a pureza a questão central.

- Se o seu foco principal é a pureza do material e o tratamento térmico preciso: Um forno mufla é essencial para processos como recozimento, sinterização ou criação de materiais de alta pureza onde a contaminação é inaceitável.

- Se o seu foco principal é a análise quantitativa: Um forno mufla fornece o ambiente limpo e controlado necessário para realizar a incineração com precisão e determinar o conteúdo inorgânico de uma amostra.

- Se o seu foco principal é simplesmente aquecimento de alto volume sem preocupações com a pureza: Um forno de aquecimento direto ou um forno de convecção mais simples pode ser uma alternativa mais econômica e rápida.

Em última análise, a escolha de um forno mufla é uma decisão de priorizar um ambiente de aquecimento puro e precisamente controlado acima de tudo.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Isolamento | Câmara mufla selada evita contaminação dos elementos de aquecimento ou subprodutos |

| Faixa de Temperatura | Até 1100-1200°C, com controle digital preciso para aquecimento uniforme |

| Aplicações | Incineração (Ashing), recozimento, sinterização e queima em laboratórios e indústrias |

| Benefícios | Operação limpa, distribuição homogênea de calor e pureza do material |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades experimentais exclusivas. Nossa linha de produtos inclui fornos Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você atua em ciência de materiais, química analítica ou cerâmica, podemos ajudá-lo a alcançar um aquecimento preciso e livre de contaminação para resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar