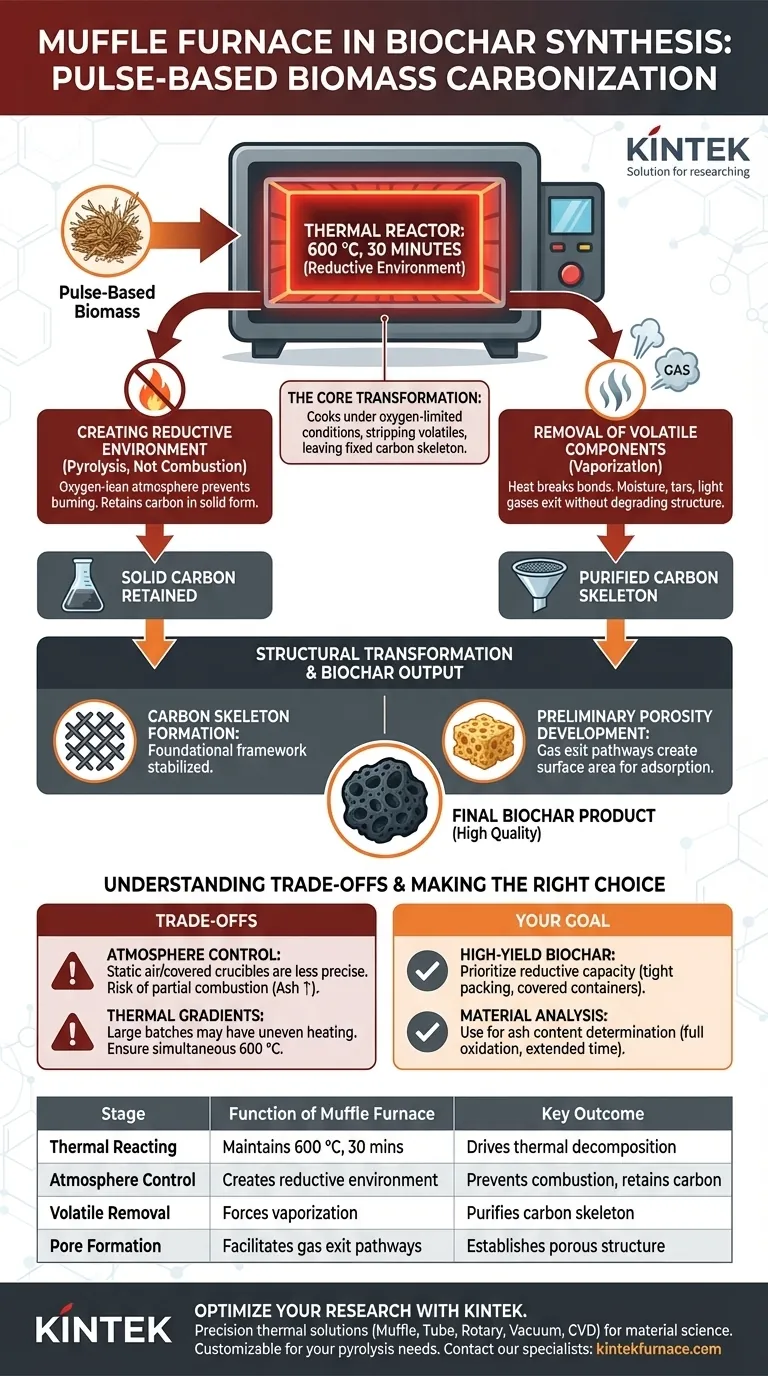

Na síntese de biocarvão a partir de biomassa baseada em pulsos, o forno mufla atua como o reator térmico primário que facilita a pirólise, criando um ambiente redutor de alta temperatura. Especificamente, ao manter uma temperatura constante de 600 °C por 30 minutos, o forno impulsiona a decomposição térmica necessária para converter resíduos vegetais crus em uma estrutura de carbono estável.

A Transformação Central O forno mufla não "queima" simplesmente a biomassa; ele a cozinha em condições de oxigênio limitado. Este processo remove compostos orgânicos voláteis, deixando para trás um esqueleto de carbono fixo com uma estrutura porosa preliminar que define a qualidade do biocarvão.

O Mecanismo de Carbonização

Para entender o papel do forno mufla, é preciso olhar além do simples aquecimento. Ele atua como uma câmara controlada que dita o caminho químico da biomassa.

Criação de um Ambiente Redutor

A função mais crítica do forno mufla neste contexto é estabelecer um ambiente redutor. Ao contrário da combustão aberta, que transforma biomassa em cinzas, o forno opera em condições que limitam a oxidação.

Esta atmosfera pobre em oxigênio impede que o material queime completamente. Em vez disso, força a biomassa a passar por pirólise, garantindo que o carbono seja retido em forma sólida em vez de escapar como dióxido de carbono.

Remoção de Componentes Voláteis

Na temperatura alvo de 600 °C, o forno mufla fornece energia suficiente para quebrar as ligações químicas da biomassa baseada em pulsos.

Este calor força os elementos não-carbono e compostos voláteis (como umidade, alcatrões e gases leves) a vaporizar e sair do material. A duração precisa de 30 minutos é calibrada para garantir a remoção completa desses voláteis sem degradar a estrutura de carbono restante.

Transformação Estrutural da Biomassa

A arquitetura física do biocarvão final é determinada durante esta fase de aquecimento. O forno mufla é responsável por "fixar" a estrutura.

Formação do Esqueleto de Carbono

À medida que os voláteis são expelidos, o material restante se estabiliza em um esqueleto de carbono fixo.

Esta é a estrutura fundamental do biocarvão. A capacidade do forno de manter uma temperatura constante é vital aqui; flutuações poderiam levar à carbonização incompleta ou colapso estrutural, enfraquecendo a resistência mecânica do material.

Desenvolvimento de Porosidade Preliminar

As vias de saída criadas pelos gases em escapamento transformam a biomassa de um sólido denso em um material poroso.

O forno mufla facilita a criação desta estrutura porosa preliminar. Esses poros são essenciais para a futura aplicação do biocarvão, pois fornecem a área de superfície necessária para atividades de adsorção, como reter água ou capturar contaminantes.

Compreendendo os Compromissos

Embora eficaz, o uso de um forno mufla para carbonização requer um gerenciamento cuidadoso de suas limitações em comparação com outros métodos, como fornos tubulares.

Limitações de Controle de Atmosfera

Forno mufla padrão frequentemente dependem de ar estático ou cadinhos cobertos para criar condições de oxigênio limitado.

Isso é menos preciso do que sistemas que purgam ativamente o oxigênio usando gases inertes como nitrogênio. Se o ambiente se tornar muito rico em oxigênio, o processo pode mudar de pirólise para combustão parcial, aumentando o conteúdo de cinzas e reduzindo o rendimento de carbono fixo.

Gradientes Térmicos

Em processos em batelada maiores, fornos mufla podem ocasionalmente apresentar gradientes de temperatura.

Garantir que toda a amostra atinja 600 °C simultaneamente é crítico. Aquecimento desigual pode resultar em um produto heterogêneo, onde algumas partículas são totalmente carbonizadas enquanto outras retêm núcleos de biomassa não reagida.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo de seus requisitos específicos para o biocarvão, o forno mufla desempenha um papel ligeiramente diferente em seu fluxo de trabalho.

- Se seu foco principal é sintetizar biocarvão de alto rendimento: Priorize a capacidade "redutora" compactando firmemente as amostras ou usando recipientes cobertos para minimizar a exposição ao oxigênio a 600 °C.

- Se seu foco principal é analisar a composição do material: Use o forno mufla para determinação de "conteúdo de cinzas" estendendo o tempo e permitindo a oxidação completa (combustão), em vez de pirólise.

O forno mufla é a ferramenta que preenche a lacuna entre resíduos orgânicos brutos e material de carbono funcional e estável.

Tabela Resumo:

| Etapa do Processo | Função do Forno Mufla | Resultado Chave |

|---|---|---|

| Reação Térmica | Mantém 600 °C constantes por 30 minutos | Impulsiona a decomposição térmica da biomassa de pulso |

| Controle de Atmosfera | Cria ambiente redutor / com oxigênio limitado | Previne a combustão; retém o carbono como biocarvão sólido |

| Remoção de Voláteis | Força a vaporização de umidade e alcatrões | Purifica o esqueleto de carbono e reduz a massa |

| Formação de Poros | Facilita as vias de saída de gás | Estabelece estrutura porosa preliminar para adsorção |

Otimize Sua Pesquisa de Carbonização com KINTEK

O controle preciso de temperatura é a diferença entre biocarvão de alta qualidade e simples cinzas. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Mufla, Tubular, Rotativo, a Vácuo e CVD, especificamente projetados para atender às rigorosas demandas da ciência de materiais.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para seus requisitos exclusivos de pirólise e carbonização. Garanta um ambiente redutor estável e resultados estruturais superiores para sua pesquisa hoje.

Pronto para atualizar a eficiência do seu laboratório? Entre em contato com nossos especialistas agora para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais papéis os fornos de alta temperatura de laboratório programáveis desempenham na preparação de cristais únicos de perrenato de cálcio?

- O que é um forno mufla e como ele difere dos fornos convencionais? Descubra a chave para o aquecimento livre de contaminação

- Por que é necessário um forno de laboratório para a síntese de nanopós de óxido de níquel dopado? Garanta a integridade estrutural do material

- Qual é o propósito de tratar amostras de cerâmica em um forno de laboratório? Otimize a Condutividade da sua Pasta de Prata

- Quais são as aplicações industriais comuns dos fornos mufla? Desbloqueie o aquecimento de precisão para o seu laboratório

- Qual é a função principal de um forno mufla durante o pré-tratamento de SCBA? Dominando a Carbonização de Bagaço de Cana-de-Açúcar

- Qual é o propósito da carbonização a 300°C em um forno mufla para aerogéis de carbono? Melhorar a Separação Óleo-Água

- Qual é a função principal de um forno de explosão de laboratório durante a desvolatilização de pó de argila? Proteger o seu material.