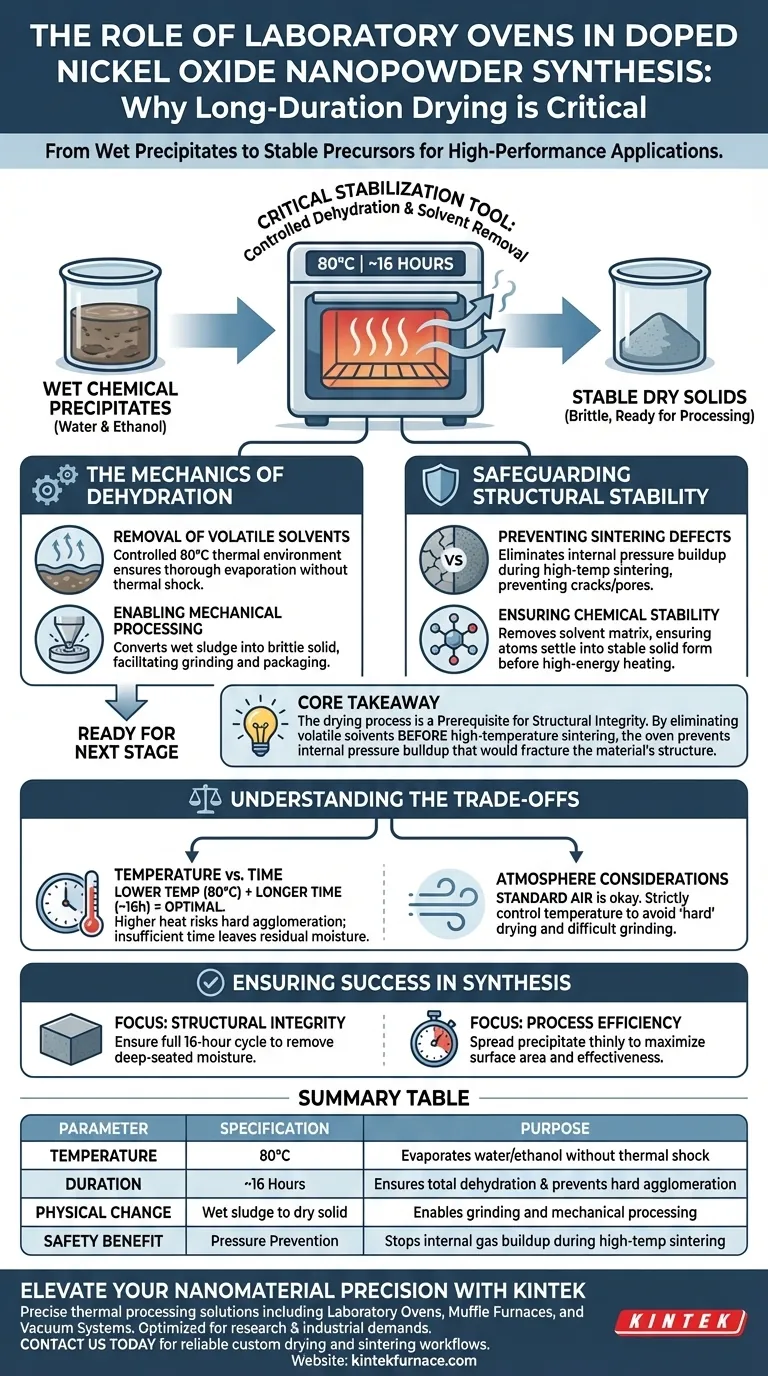

O forno de laboratório atua como uma ferramenta crítica de estabilização durante a síntese de nanopós de óxido de níquel dopado. É especificamente necessário para desidratar precipitados lavados — geralmente mantendo uma temperatura de 80°C por aproximadamente 16 horas. Essa exposição de longa duração remove efetivamente a umidade superficial e os solventes de etanol residuais, convertendo matérias-primas químicas úmidas em sólidos secos estáveis.

Ponto Principal O processo de secagem não é apenas evaporação; é um pré-requisito para a integridade estrutural. Ao eliminar solventes voláteis antes do estágio de sinterização em alta temperatura, o forno evita o acúmulo de pressão interna que, de outra forma, fraturaria a estrutura do material.

A Mecânica da Desidratação

A síntese de nanopós geralmente começa com precipitação química úmida. O forno de laboratório preenche a lacuna entre essa fase úmida e o estado sólido final.

Remoção de Solventes Voláteis

Após as etapas iniciais de lavagem, os precipitados retêm quantidades significativas de água e etanol. O forno fornece um ambiente térmico controlado para eliminar esses voláteis. Operar a 80°C garante a evaporação completa sem expor o material a choque térmico.

Facilitação do Processamento Mecânico

Precipitados úmidos são semelhantes a lodo e impossíveis de processar mecanicamente. A secagem de longa duração converte esse lodo em um sólido seco e quebradiço. Essa transformação física é necessária para facilitar as etapas subsequentes de moagem e embalagem.

Salvaguardando a Estabilidade Estrutural

A função mais crítica do forno de laboratório é proteger o nanomaterial durante as etapas futuras de processamento.

Prevenção de Defeitos de Sinterização

Após a secagem, esses materiais geralmente passam por sinterização em alta temperatura. Se houver excesso de água ou solvente dentro do material, o calor intenso da sinterização causaria vaporização rápida. Essa rápida expansão do gás desestabilizaria a estrutura do material, levando a rachaduras ou poros que comprometem a qualidade final.

Garantindo a Estabilidade Química

A fase de secagem garante que o precipitado seja quimicamente estável antes de entrar em ambientes de alta energia. Ao remover a matriz de solvente, o forno garante que os átomos se acomodem em uma forma sólida estável. Isso reduz o risco de colapso estrutural ou mudanças de fase não intencionais durante as fases de aquecimento posteriores.

Compreendendo os Compromissos

Embora o forno de laboratório seja essencial, os parâmetros de seu uso envolvem compromissos específicos que afetam o produto final.

Temperatura vs. Tempo

Uma temperatura mais baixa (80°C) é usada deliberadamente, necessitando de uma duração mais longa (16 horas). Acelerar esse processo com calor mais alto pode levar à aglomeração dura — onde as partículas se fundem firmemente. Por outro lado, tempo insuficiente deixa umidade residual, tornando o material inadequado para sinterização.

Considerações sobre a Atmosfera

Fornos padrão operam no ar, o que geralmente é aceitável para Óxido de Níquel. No entanto, controlar estritamente a temperatura é vital. Calor excessivo durante a secagem pode levar à secagem "dura", tornando o processo de moagem subsequente difícil e potencialmente alterando a distribuição do tamanho das partículas.

Garantindo o Sucesso na Síntese

Para maximizar a qualidade de seus nanopós de óxido de níquel dopado, alinhe sua estratégia de secagem com seus objetivos de processamento específicos.

- Se seu foco principal é Integridade Estrutural: Garanta que o ciclo completo de 16 horas seja concluído para remover toda a umidade profunda que possa causar rachaduras durante a sinterização.

- Se seu foco principal é Eficiência do Processo: Verifique se o precipitado está espalhado finamente para maximizar a área de superfície, garantindo que a duração de 16 horas seja totalmente eficaz, em vez de precisar de tempo estendido.

A secagem adequada transforma um intermediário volátil em um precursor robusto pronto para aplicações de alto desempenho.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 80°C | Evapora água/etanol sem choque térmico |

| Duração | ~16 Horas | Garante desidratação total e evita aglomeração dura |

| Mudança Física | Lodo úmido para sólido seco | Permite moagem e processamento mecânico |

| Benefício de Segurança | Prevenção de Pressão | Impede o acúmulo de gás interno durante a sinterização em alta temperatura |

Eleve a Precisão de Seus Nanomateriais com a KINTEK

O processamento térmico preciso é a espinha dorsal da síntese de nanopós de alto desempenho. Na KINTEK, entendemos que cada grau e hora contam para alcançar a integridade estrutural. Apoiados por P&D e fabricação especializados, oferecemos Fornos de Laboratório de alta precisão, Fornos Mufla e sistemas a Vácuo adaptados às rigorosas demandas de pesquisadores e fabricantes industriais.

Se você precisa de dimensões personalizadas ou controles programáveis avançados para a síntese de óxido de níquel dopado, a KINTEK fornece a confiabilidade que seu laboratório exige. Entre em contato conosco hoje mesmo para otimizar seus fluxos de trabalho de secagem e sinterização!

Guia Visual

Referências

- Farzaneh Asaldoust, Maryam Taleb-Abbasi. Structural, magnetic, and optical characteristics of undoped and chromium, iron, cobalt, copper, and zinc doped nickel oxide nanopowders. DOI: 10.1038/s41598-025-85239-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como um forno mufla de caixa de alta precisão garante o desempenho da cerâmica de alumina? Controle Mestre de Sinterização

- Como um forno de caixa de alta temperatura contribui para a sinterização de cerâmicas de zirconato dopado? Atingir 94% de Densidade

- Por que é necessário um forno mufla de alta temperatura para o tratamento de incineração de nanopartículas de dióxido de titânio?

- Qual é a função de um forno de caixa de alta temperatura no processo de recozimento da liga de alumínio AA6061?

- Quais são as funções técnicas específicas das autoclaves hidrotermais e dos fornos mufla na preparação de catalisadores?

- Quais são as principais aplicações dos fornos mufla? Essenciais para Análise de Materiais e Tratamento Térmico

- Qual o papel de um forno mufla de alta temperatura na preparação de uma camada semente de BiVO4? Guia de Síntese Especializado

- Quais aplicações industriais os fornos mufla têm no tratamento térmico? Soluções de Precisão para Indústrias de Alta Tecnologia