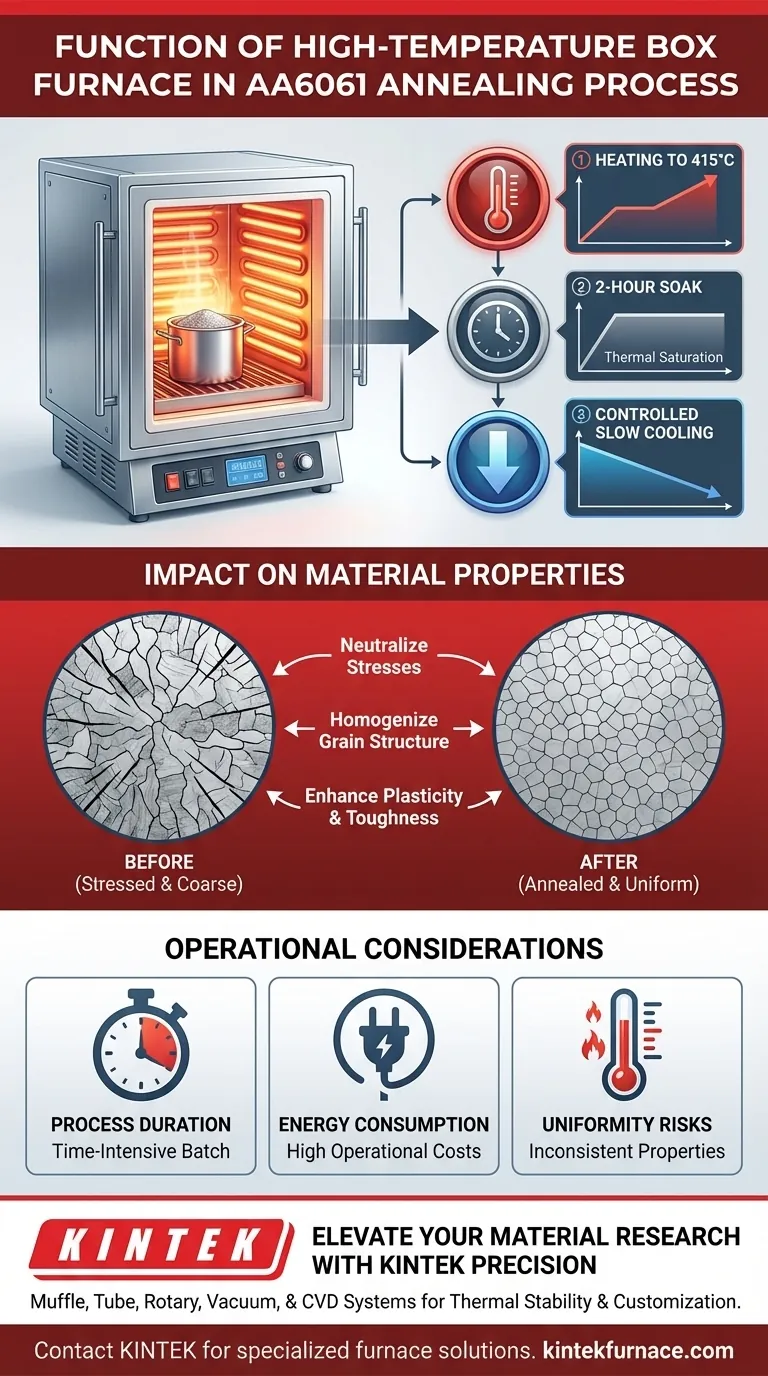

Um forno de caixa de alta temperatura atua como uma câmara térmica de precisão projetada para alterar fundamentalmente a microestrutura da liga de alumínio AA6061. Sua função específica neste contexto é executar um rigoroso ciclo térmico de três etapas: aquecer o material a exatamente 415°C, manter essa temperatura por duas horas e facilitar uma fase de resfriamento lento controlada.

Ao estabilizar o ambiente térmico, o forno remove tensões internas de fabricação e reconfigura a estrutura de grãos. Este processo é crítico para criar uma linha de base de material padronizada, garantindo dados precisos ao observar fenômenos complexos como o efeito eletroplástico em experimentos posteriores.

A Mecânica do Tratamento Térmico

Atingindo a Temperatura Crítica

O forno deve elevar de forma confiável a liga AA6061 a 415°C. Esse limite de temperatura específico é necessário para iniciar as mudanças microestruturais necessárias sem derreter ou danificar a liga.

A Imersão de Duas Horas

Uma vez atingida a temperatura alvo, o forno mantém o equilíbrio térmico por um período de duas horas. Este período de "manutenção" ou "imersão" permite que o calor penetre completamente no material, garantindo que o núcleo atinja a mesma temperatura da superfície.

Resfriamento Lento Controlado

Ao contrário do têmpera, que endurece o material, o forno de caixa facilita um processo de resfriamento lento. Essa redução gradual da temperatura é o que fixa permanentemente o estado mais macio e dúctil necessário para o recozimento.

Impacto nas Propriedades do Material

Eliminação de Tensões Residuais

Antes do recozimento, a liga frequentemente contém forças internas remanescentes da fundição, forjamento ou corte. O ciclo térmico do forno relaxa a estrutura atômica, efetivamente neutralizando essas tensões residuais.

Ajuste da Estrutura de Grãos

O tratamento térmico promove a reorganização da estrutura cristalina do metal. Isso resulta em uma distribuição de grãos mais homogênea, essencial para um comportamento mecânico consistente em toda a peça de trabalho.

Melhora da Plasticidade

Ao reduzir a dureza, o forno melhora significativamente a plasticidade e a tenacidade do material. Isso torna a liga mais macia e maleável, preparando-a para processos de deformação mecânica subsequentes.

Compromissos e Considerações Operacionais

Duração do Processo

O recozimento de AA6061 não é uma solução rápida. A exigência de uma rampa lenta, uma imersão de duas horas e um resfriamento gradual tornam este um processo em lote demorado que pode criar gargalos na produção.

Consumo de Energia

Manter uma câmara grande a 415°C requer um consumo significativo de energia. Isolamento ineficiente do forno ou práticas de carregamento podem levar a altos custos operacionais em relação ao volume de material tratado.

Riscos de Uniformidade de Temperatura

Se o forno de caixa não circular o calor uniformemente, podem ocorrer "pontos frios". Isso leva a propriedades mecânicas inconsistentes dentro de um único lote, tornando o material inadequado para testes de precisão como o embutimento hidráulico.

Garantindo o Sucesso do Processo

Para obter os melhores resultados ao recozer AA6061, você deve alinhar as capacidades do forno com seus objetivos finais específicos.

- Se seu foco principal for alívio de tensões: Certifique-se de que o tempo de imersão de duas horas seja rigorosamente observado para permitir a saturação térmica completa da peça de trabalho.

- Se seu foco principal for precisão experimental: Priorize a estabilidade da temperatura do forno para garantir as propriedades uniformes necessárias para observar o efeito eletroplástico.

- Se seu foco principal for capacidade de conformação: Monitore de perto a taxa de resfriamento, pois resfriar muito rapidamente anulará os efeitos de amolecimento do recozimento.

O forno de caixa de alta temperatura é o guardião da consistência do material, transformando a liga bruta em um substrato confiável para engenharia avançada e experimentação.

Tabela Resumo:

| Etapa de Recozimento | Temperatura/Duração | Função e Impacto |

|---|---|---|

| Fase de Aquecimento | Atingir 415°C | Inicia as mudanças microestruturais com segurança |

| Período de Imersão | Imersão por 2 Horas | Garante saturação térmica e uniformidade do núcleo |

| Fase de Resfriamento | Resfriamento Lento Controlado | Melhora a plasticidade e fixa o estado dúctil |

| Resultado Final | Temperatura Ambiente | Neutraliza tensões e homogeneíza a estrutura de grãos |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

A precisão é inegociável ao recozer ligas de alto desempenho como AA6061. A KINTEK fornece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD líderes na indústria, projetados para oferecer a estabilidade térmica que seu laboratório exige. Apoiados por P&D especializado e fabricação avançada, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de experimentação ou produção.

Pronto para alcançar consistência superior de materiais? Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções de fornos especializados podem otimizar seus fluxos de trabalho de recozimento.

Guia Visual

Referências

- A. Farkhondeh, Mohammad Javad Mirnia. Experimental Investigation of Electroplastic Effect on Ductile Fracture Phenomenon of Annealed AA6061 Aluminum Alloy in Different Stress States through Hydraulic Bulge Test. DOI: 10.5829/ije.2026.39.06c.09

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de fornos de alta temperatura de laboratório são necessários para a síntese de GdEuZrO? Soluções de Cerâmica de Alta Temperatura

- Qual o papel de um forno de calcinação de alta temperatura na zeólita HZSM-5? Potencializando a Ativação do Catalisador

- O que é um forno de batelada? Maximize a Flexibilidade e a Precisão para o Seu Tratamento Térmico

- Qual é a função principal de um forno mufla de alta temperatura na produção de nanopós de ZnO? Papéis-chave na Calcinação

- Por que os fornos mufla são considerados duráveis e eficientes? Descubra o seu Design Robusto e a Economia de Energia

- Que princípios científicos regem o funcionamento de uma mufla? Domine o Controle Preciso de Calor para Resultados Puros

- Qual o papel de um forno mufla de alta temperatura na calcinação de SrMo1−xMnxO4? Otimize a sua síntese.

- Por que uma taxa de aquecimento programável é essencial nas operações de fornos mufla para precursores de nanomateriais?