No tratamento térmico industrial, um forno de batelada é um sistema projetado para processar materiais uma carga distinta, ou "batelada", de cada vez. Ao contrário dos sistemas contínuos onde os materiais fluem constantemente, um forno de batelada trata um único grupo específico de peças através de um ciclo térmico completo antes que o próximo grupo seja introduzido. Mesmo modelos complexos com múltiplas câmaras, como para aquecimento e resfriamento, ainda processam uma batelada integral de cada vez.

A característica definidora de um forno de batelada não é simplesmente processar uma carga de cada vez, mas a excepcional flexibilidade de processo e precisão que este método proporciona. Ele permite uma receita térmica única e personalizada para cada batelada que entra no sistema.

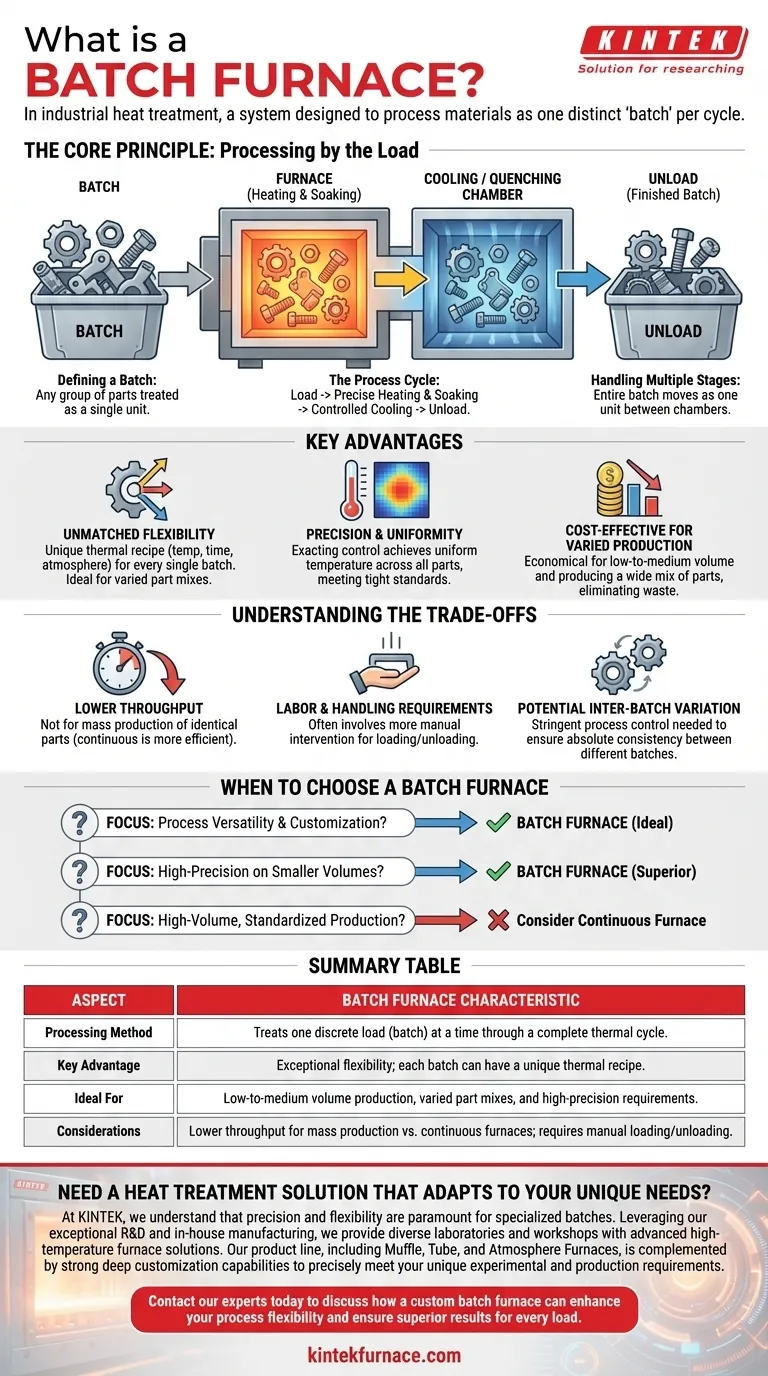

O Princípio Central: Processamento por Carga

O forno de batelada opera com um princípio simples e poderoso: tratar uma quantidade discreta de material como uma única unidade durante todo o processo de tratamento térmico.

Definindo uma "Batelada"

Uma batelada é qualquer grupo de peças carregadas no forno juntas. Isso pode variar de um punhado de componentes grandes a milhares de fixadores pequenos, todos tratados com o mesmo perfil térmico.

O Ciclo do Processo

Um ciclo típico envolve carregar a batelada, executar um programa preciso de aquecimento e permanência, seguido por uma sequência controlada de resfriamento ou têmpera. O forno inteiro é dedicado a essa única batelada até que o ciclo seja concluído e as peças sejam descarregadas.

Manuseio de Múltiplos Estágios

Alguns fornos de batelada avançados, como os fornos de têmpera selados, possuem câmaras separadas para aquecimento e resfriamento. No entanto, o princípio permanece o mesmo: a batelada inteira se move como uma única unidade da câmara de aquecimento para a câmara de resfriamento, mantendo sua integridade como uma única carga.

Vantagens Chave da Abordagem de Batelada

A decisão de usar um forno de batelada é impulsionada por seus benefícios únicos, que são essenciais para muitas aplicações metalúrgicas e de fabricação.

Flexibilidade de Processo Inigualável

Como cada ciclo é independente, cada batelada pode receber um tratamento completamente diferente. Isso permite que você altere a temperatura, o tempo e a atmosfera de uma carga para a próxima, tornando-o perfeito para oficinas que lidam com diferentes tamanhos de peças, graus de material e especificações de tratamento térmico.

Precisão e Uniformidade

Fornos de batelada oferecem controle exato sobre as taxas de aquecimento e resfriamento. Ao tratar uma carga estática dentro de um ambiente contido, é mais fácil alcançar uma temperatura uniforme em todas as peças da batelada, o que é fundamental para atender a rigorosos padrões metalúrgicos.

Custo-Benefício para Produção Variada

Para produção de baixo a médio volume ou para produzir uma ampla mistura de peças diferentes, um forno de batelada é altamente econômico. Ele elimina o alto custo operacional e o desperdício de energia de operar um sistema contínuo grande para um trabalho pequeno ou não padronizado.

Entendendo as Compensações

Embora poderoso, o forno de batelada não é a solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Menor Vazão para Produção em Massa

A principal compensação é o volume de produção. Para fabricar um grande volume de peças idênticas, um forno contínuo que processa material em fluxo ininterrupto é quase sempre mais eficiente e econômico.

Requisitos de Mão de Obra e Manuseio

O processamento em batelada geralmente envolve mais intervenção manual para carregamento e descarregamento em comparação com linhas contínuas totalmente automatizadas. Isso pode se traduzir em custos de mão de obra mais altos e dependência do agendamento do operador.

Potencial para Variação Entre Bateladas

Embora a uniformidade dentro de uma única batelada seja excelente, pequenas variações podem ocorrer entre diferentes bateladas se os parâmetros do processo não forem replicados perfeitamente todas as vezes. Isso requer um controle de processo rigoroso para garantir consistência absoluta em uma grande tiragem de produção.

Quando Escolher um Forno de Batelada

Seus objetivos operacionais determinarão se um forno de batelada é a ferramenta certa para o trabalho.

- Se seu foco principal é versatilidade e personalização do processo: Um forno de batelada é a escolha ideal para lidar com uma ampla mistura de geometrias de peças, materiais e especificações de tratamento térmico.

- Se seu foco principal são resultados de alta precisão em volumes menores: O controle de temperatura superior e a uniformidade de um forno de batelada garantem qualidade consistente para corridas de produção especializadas ou de baixo a médio volume.

- Se seu foco principal é produção padronizada de alto volume: Você deve avaliar um forno contínuo, pois seu processamento automatizado e ininterrupto é tipicamente mais eficiente para esse objetivo específico.

Em última análise, selecionar um forno de batelada é uma decisão estratégica para priorizar a adaptabilidade e a precisão para cada carga específica que você processa.

Tabela Resumo:

| Aspecto | Característica do Forno de Batelada |

|---|---|

| Método de Processamento | Trata uma carga discreta (batelada) de cada vez através de um ciclo térmico completo. |

| Vantagem Principal | Flexibilidade excepcional; cada batelada pode ter uma receita térmica única. |

| Ideal Para | Produção de baixo a médio volume, misturas variadas de peças e requisitos de alta precisão. |

| Considerações | Menor vazão para produção em massa em comparação com fornos contínuos; requer carregamento/descarregamento manual. |

Precisa de uma solução de tratamento térmico que se adapte às suas necessidades de produção exclusivas?

Na KINTEK, entendemos que precisão e flexibilidade são fundamentais para bateladas especializadas. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a laboratórios e oficinas diversas soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção exclusivos.

Contate nossos especialistas hoje para discutir como um forno de batelada personalizado pode aprimorar sua flexibilidade de processo e garantir resultados superiores para cada carga.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório