No tratamento térmico industrial, os fornos mufla são essenciais para processos que exigem alta precisão e um ambiente livre de contaminação. Eles são amplamente utilizados para recozimento, têmpera, sinterização, brasagem, trefilação (revenido) e alívio de tensões de componentes metálicos de pequeno a médio porte em vários setores de alta tecnologia.

O valor central de um forno mufla reside em seu design. A câmara interna, ou "mufla", isola a peça de trabalho do contato direto com os elementos de aquecimento, garantindo um calor excepcionalmente uniforme e evitando a contaminação por subprodutos da combustão, o que é crítico para materiais sensíveis e tratamentos em atmosfera controlada.

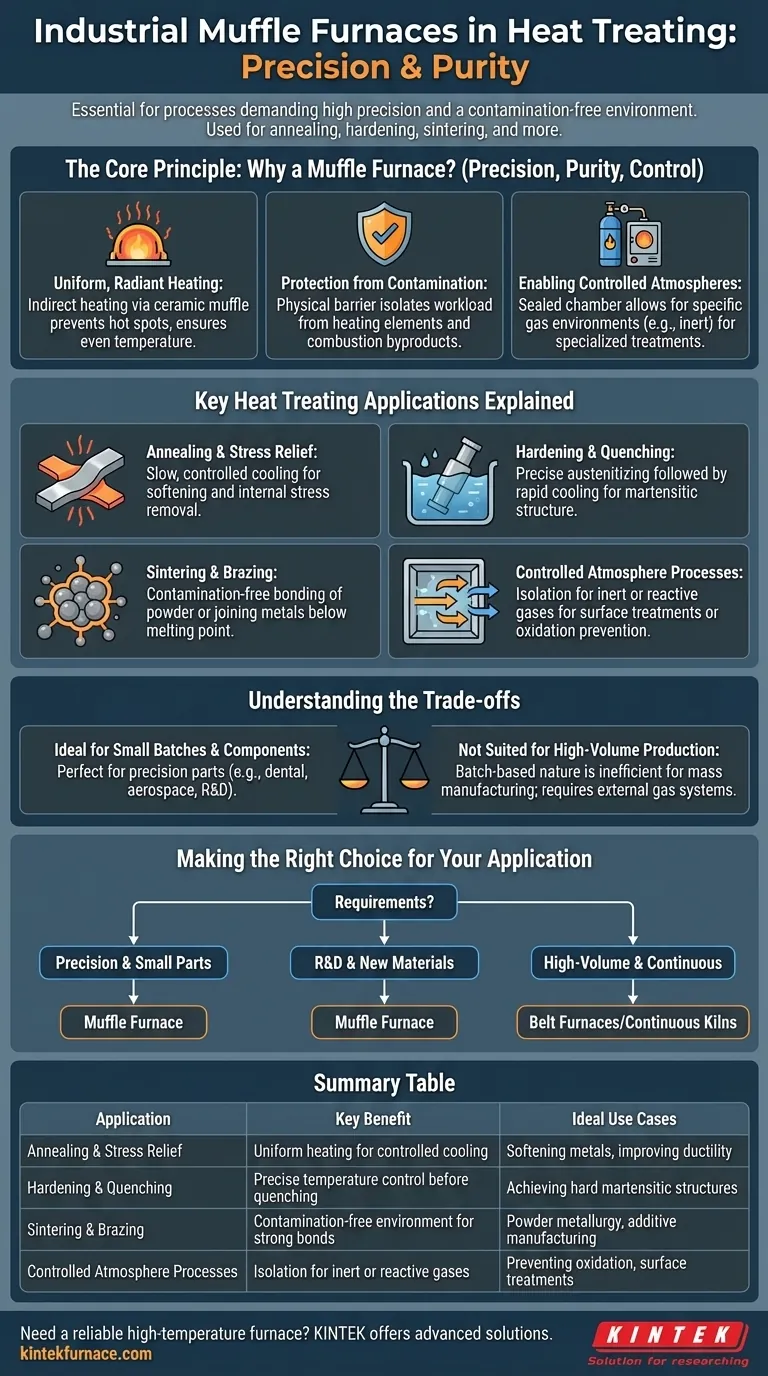

O Princípio Fundamental: Por que um Forno Mufla?

Compreender por que um forno mufla é escolhido em detrimento de outros métodos de aquecimento se resume a três vantagens principais: precisão, pureza e controle.

Aquecimento Uniforme e Radiante

A mufla, tipicamente feita de cerâmica de alta temperatura, aquece e irradia energia térmica uniformemente para a peça de trabalho. Este método de aquecimento indireto elimina pontos quentes que podem ocorrer com chama direta ou exposição a elementos. O resultado é um perfil de temperatura altamente uniforme, crucial para transformações metalúrgicas previsíveis.

Proteção contra Contaminação

A barreira física da mufla separa a carga de trabalho dos elementos de aquecimento e de quaisquer potenciais contaminantes. Em fornos a combustível, isso impede que gases de combustão reajam com a superfície do metal. Em fornos elétricos, evita que o lascamento ou oxidação dos elementos se deposite nas peças.

Habilitando Atmosferas Controladas

Como a câmara é selada, uma atmosfera específica pode ser introduzida e mantida. Isso permite processos que exigem gases inertes (como argônio) para prevenir a oxidação ou gases reativos para alterar a química da superfície de uma peça, como na cementação ou nitretação em pequena escala.

Aplicações Chave de Tratamento Térmico Explicadas

Embora versáteis, os fornos mufla se destacam em processos térmicos específicos onde o controle é primordial.

Recozimento e Alívio de Tensão

O recozimento é um processo que amolece metais, aumenta sua ductilidade e refina sua estrutura granular. Os fornos mufla fornecem as taxas de resfriamento lentas e controladas necessárias para um recozimento bem-sucedido, tornando as peças mais fáceis de usinar ou formar. Da mesma forma, são usados para alívio de tensão para remover tensões internas causadas por etapas de fabricação anteriores, como soldagem ou trabalho a frio.

Têmpera e Resfriamento Rápido (Quenching)

A têmpera envolve aquecer um metal a uma temperatura crítica e depois resfriá-lo rapidamente (quenching) para fixar uma estrutura cristalina martensítica dura. Um forno mufla fornece a temperatura de austenitização precisa necessária antes que a peça seja removida para o quenching.

Sinterização e Brasagem

A sinterização é um processo utilizado em metalurgia do pó e manufatura aditiva para unir partículas abaixo do seu ponto de fusão. A brasagem une dois ou mais itens metálicos derretendo um metal de enchimento na junta. Em ambos os casos, o ambiente limpo e controlado de um forno mufla previne a oxidação e garante ligações fortes e confiáveis.

Compreendendo as Desvantagens

Embora poderosos, os fornos mufla não são uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Ideal para Pequenos Lotes e Componentes

O design da câmara fechada torna os fornos mufla perfeitamente adequados para processar componentes pequenos e de alto valor. Isso inclui implantes dentários, dispositivos biomédicos, componentes eletrônicos e peças para sensores aeroespaciais. Eles também são o padrão para testes de materiais em escala laboratorial e P&D.

Não Adequado para Produção de Alto Volume

A natureza baseada em lotes e o tamanho limitado de um forno mufla o tornam ineficiente para produção em massa. Indústrias que processam milhares de peças por hora, como fixadores automotivos, dependem de sistemas contínuos como fornos de esteira ou de rolos.

O Controle de Atmosfera Requer Sistemas Adicionais

Embora um forno mufla permita o controle de atmosfera, ele não o cria inerentemente. Atingir uma atmosfera específica requer um sistema externo para fornecimento de gás, monitoramento e regulação, o que aumenta a complexidade e o custo da configuração.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente dos requisitos do seu processo, da sensibilidade do material e da escala de produção.

- Se o seu foco principal é o tratamento térmico de precisão de peças pequenas e sensíveis: Um forno mufla é a escolha ideal pela sua uniformidade e ambiente livre de contaminação.

- Se o seu foco principal é P&D ou qualificação de novos materiais: A versatilidade e o controle oferecidos por um forno mufla o tornam uma ferramenta de laboratório indispensável.

- Se o seu foco principal é a fabricação contínua de alto volume: Você deve explorar soluções como fornos de esteira ou fornos contínuos projetados para produção em massa.

Em última análise, escolher um forno mufla é uma decisão pela qualidade e controle em detrimento do volume puro.

Tabela Resumo:

| Aplicação | Benefício Chave | Casos de Uso Ideais |

|---|---|---|

| Recozimento e Alívio de Tensão | Aquecimento uniforme para resfriamento controlado | Amolecimento de metais, melhoria da ductilidade |

| Têmpera e Resfriamento Rápido (Quenching) | Controle preciso de temperatura antes do quenching | Obtenção de estruturas martensíticas duras |

| Sinterização e Brasagem | Ambiente livre de contaminação para ligações fortes | Metalurgia do pó, manufatura aditiva |

| Processos em Atmosfera Controlada | Isolamento para gases inertes ou reativos | Prevenção de oxidação, tratamentos de superfície |

Precisa de um forno de alta temperatura confiável para seu laboratório ou produção em pequena escala? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para tratamento térmico preciso e livre de contaminação. Entre em contato hoje para aprimorar seus processos com soluções de fornos sob medida!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar