Tecnicamente falando, quase todo metal pode ser aquecido por indução, mas a eficiência varia dramaticamente. A questão não é quais metais não podem ser aquecidos, mas sim quais são desafiadores e ineficientes para aquecer. Os principais fatores que determinam a adequação de um metal para aquecimento por indução são sua permeabilidade magnética e sua resistividade elétrica.

O princípio central a ser compreendido é este: o aquecimento por indução baseia-se em dois fenômenos — histerese magnética e resistência elétrica. Metais que são magnéticos e possuem alta resistência elétrica (como o aço carbono) aquecem excepcionalmente bem. Metais que carecem de uma ou ambas essas propriedades (como alumínio ou cobre) ainda podem ser aquecidos, mas isso requer mais potência e equipamentos especializados.

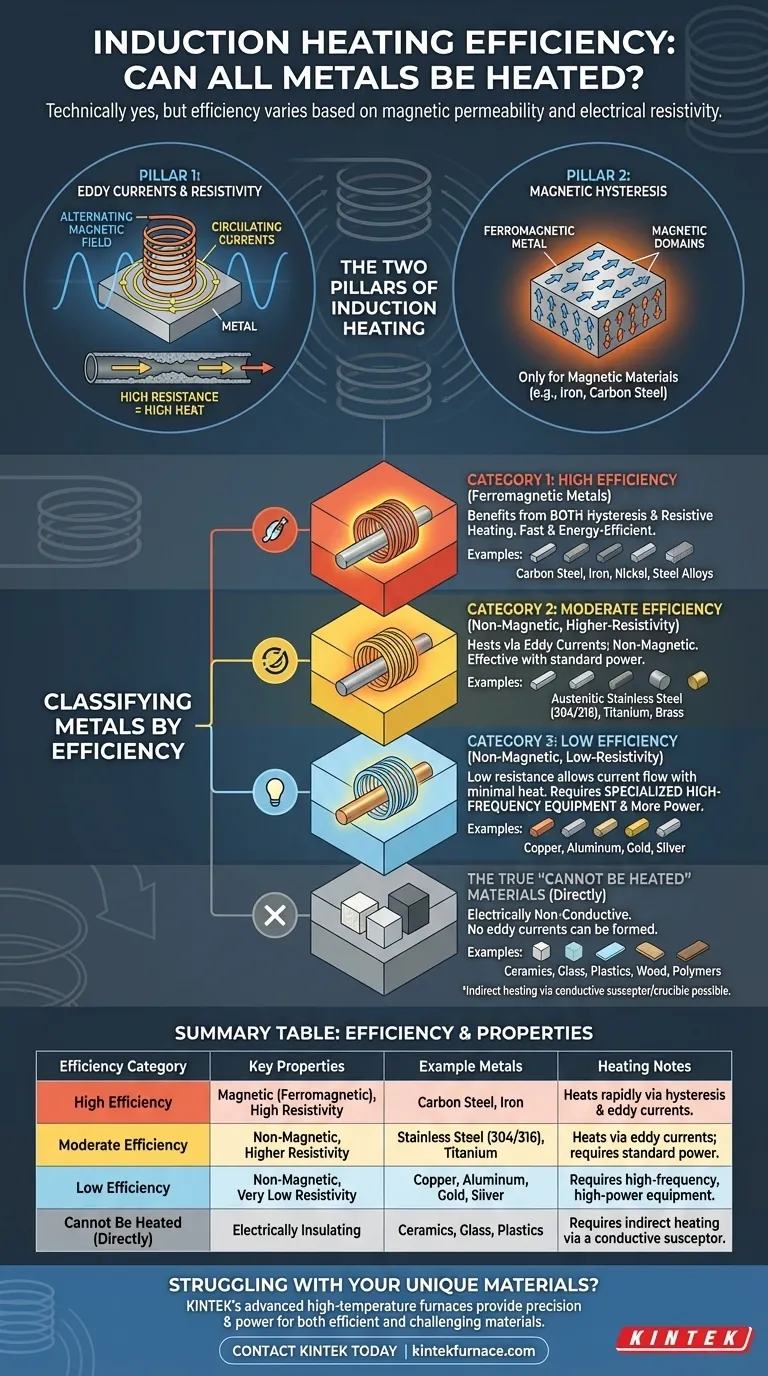

Os Dois Pilares do Aquecimento por Indução

Para entender por que alguns metais são mais difíceis de aquecer do que outros, você deve primeiro compreender os dois princípios físicos em ação.

Pilar 1: Correntes Parasitas e Resistividade Elétrica

Uma bobina de indução gera um campo magnético poderoso e rapidamente alternado. Quando um material condutor como um metal é colocado dentro deste campo, ele induz correntes elétricas dentro do metal. Essas correntes em laço são chamadas de correntes parasitas.

À medida que essas correntes parasitas circulam pelo material, elas encontram resistência elétrica. Essa resistência converte a energia elétrica em calor, um fenômeno conhecido como aquecimento Joule.

Pense nisso como água fluindo por tubos. Um material de alta resistência é como um tubo estreito e áspero que cria muito atrito (calor) para a água (corrente) que passa por ele. Um material de baixa resistência é como um tubo largo e liso onde a água flui facilmente com muito pouco atrito.

Pilar 2: Histerese Magnética

Este segundo efeito aplica-se apenas a materiais magnéticos, como ferro e aço carbono. Esses materiais são compostos por pequenas regiões magnéticas chamadas domínios.

Quando expostos ao campo magnético alternado da bobina de indução, esses domínios magnéticos giram rapidamente para frente e para trás, tentando se alinhar com o campo. Esse rápido atrito interno gera uma quantidade significativa de calor.

Este calor "extra" da histerese é o que torna os metais ferromagnéticos incrivelmente fáceis e eficientes de aquecer por indução. Este efeito cessa assim que o metal é aquecido além de sua temperatura Curie, ponto em que perde suas propriedades magnéticas.

Classificando Metais por Eficiência de Indução

Com base nesses dois princípios, podemos agrupar os metais em três categorias distintas de eficiência de aquecimento.

Categoria 1: Alta Eficiência (Metais Ferromagnéticos)

Estes são os candidatos ideais para aquecimento por indução. Eles se beneficiam de ambas as perdas por histerese e aquecimento resistivo, tornando o processo rápido e energeticamente eficiente.

- Exemplos: Aço carbono, ferro, níquel e muitas ligas de aço.

Categoria 2: Eficiência Moderada (Metais Não Magnéticos, de Maior Resistividade)

Esses metais não são magnéticos, portanto não se beneficiam do aquecimento por histerese. No entanto, eles têm uma resistência elétrica relativamente alta, então as correntes parasitas geradas dentro deles ainda produzem calor de forma eficaz.

- Exemplos: Aços inoxidáveis austeníticos (como 304 e 316), titânio e latão.

Categoria 3: Baixa Eficiência (Metais Não Magnéticos, de Baixa Resistividade)

Esses metais são os mais desafiadores. Eles não são magnéticos, e sua baixíssima resistência elétrica permite que as correntes parasitas fluam com pouca oposição, gerando calor mínimo.

Aquecer esses materiais é possível, mas requer equipamentos de indução especializados que utilizam uma frequência mais alta. Frequências mais altas forçam as correntes parasitas para uma área menor perto da superfície (o "efeito pelicular"), concentrando o efeito de aquecimento. Este processo requer significativamente mais potência do que aquecer aço.

- Exemplos: Cobre, alumínio, ouro, prata.

Os Verdadeiros Materiais "Não Aquecíveis"

Embora quase qualquer metal possa ser aquecido com o equipamento certo, existe uma classe de materiais que não pode ser aquecida diretamente por indução de forma alguma.

Materiais Eletricamente Não Condutores

O aquecimento por indução baseia-se fundamentalmente na indução de uma corrente elétrica dentro do material alvo. Se um material for um isolante elétrico, nenhuma corrente parasita pode ser formada e, portanto, nenhum aquecimento ocorrerá.

- Exemplos: Cerâmicas, vidro, plásticos, madeira e polímeros.

Esses materiais podem, no entanto, ser aquecidos indiretamente, colocando-os em um recipiente condutor (como um cadinho de grafite) e, em seguida, usando indução para aquecer o recipiente. O recipiente então transfere calor para o material não condutor por condução e radiação.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método de aquecimento certo depende inteiramente do seu material e do seu objetivo.

- Se o seu foco principal é aquecer aço carbono ou ferro: A indução é um método extremamente eficiente, rápido e preciso.

- Se o seu foco principal é aquecer aço inoxidável não magnético ou titânio: A indução é uma solução muito eficaz, embora possa ser ligeiramente menos eficiente em termos de energia do que para o aço carbono.

- Se o seu foco principal é aquecer cobre ou alumínio: A indução é possível, mas requer equipamentos especializados de alta frequência e consumirá significativamente mais energia, aumentando os custos operacionais.

- Se o seu foco principal é aquecer cerâmicas, vidro ou polímeros: O aquecimento direto por indução não funcionará; você deve usar um método indireto aquecendo um susceptor ou cadinho condutor.

Em última análise, o sucesso de um material com aquecimento por indução é determinado por suas propriedades elétricas e magnéticas fundamentais.

Tabela Resumo:

| Categoria de Eficiência | Propriedades Chave | Metais de Exemplo | Notas de Aquecimento |

|---|---|---|---|

| Alta Eficiência | Magnético (Ferromagnético), Alta Resistividade | Aço Carbono, Ferro | Aquece rapidamente via histerese e correntes parasitas. |

| Eficiência Moderada | Não Magnético, Maior Resistividade | Aço Inoxidável (304/316), Titânio | Aquece via correntes parasitas; requer potência padrão. |

| Baixa Eficiência | Não Magnético, Muito Baixa Resistividade | Cobre, Alumínio, Ouro, Prata | Requer equipamento de alta frequência e alta potência. |

| Não Pode Ser Aquecido (Diretamente) | Eletricamente Isolante | Cerâmicas, Vidro, Plásticos | Requer aquecimento indireto via um susceptor condutor. |

Com dificuldade para encontrar a solução de aquecimento certa para seus materiais exclusivos?

Seja você trabalhando com aço carbono altamente eficiente ou materiais desafiadores como cobre e alumínio, os fornos avançados de alta temperatura da KINTEK fornecem a precisão e a potência de que você precisa. Aproveitando uma P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Deixe nossos especialistas ajudá-lo a otimizar seu processamento térmico. Entre em contato com a KINTEK hoje para discutir sua aplicação e descobrir uma solução sob medida que maximize a eficiência e o desempenho.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo