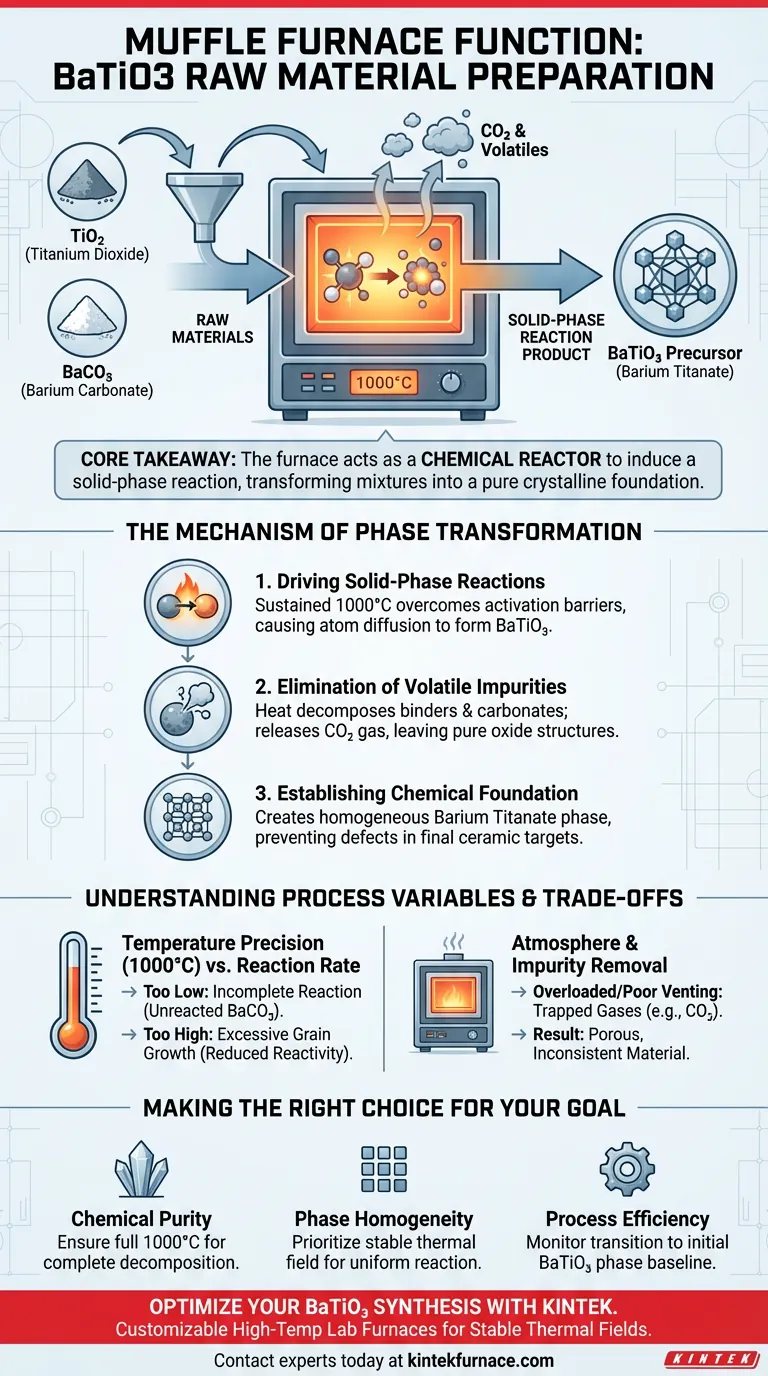

A função principal de um forno mufla durante a preparação de matérias-primas de BaTiO3 (Titanato de Bário) é executar a pré-calcinação em alta temperatura. Especificamente, o forno mantém um ambiente estável a 1000°C para impulsionar uma reação em fase sólida entre os pós de Dióxido de Titânio (TiO2) e Carbonato de Bário (BaCO3). Este tratamento térmico é essencial para eliminar impurezas voláteis e sintetizar a fase inicial de Titanato de Bário antes que o material seja moldado em alvos.

Ponto Central: O forno mufla atua como um reator químico, não apenas como um aquecedor. Seu papel é induzir termicamente uma reação em fase sólida que transforma misturas químicas brutas em uma base de Titanato de Bário pura e cristalina, adequada para alvos cerâmicos de alto desempenho.

O Mecanismo de Transformação de Fase

A preparação de matérias-primas cerâmicas é um processo de síntese química que depende de energia térmica precisa. O forno mufla facilita isso através de três mecanismos distintos.

Impulsionando Reações em Fase Sólida

Matérias-primas como TiO2 e BaCO3 não reagem espontaneamente à temperatura ambiente. Elas requerem energia térmica significativa para superar as barreiras de ativação.

O forno mufla fornece uma temperatura sustentada de 1000°C. Neste nível de energia, as partículas em pó sofrem uma reação em fase sólida, onde os átomos se difundem através das fronteiras das partículas para formar um novo composto: Titanato de Bário.

Eliminação de Impurezas Voláteis

Pós brutos frequentemente contêm aglutinantes orgânicos, umidade ou carbonatos que se decompõem ao serem aquecidos.

Durante o processo de calcinação, o calor do forno remove essas impurezas voláteis do material. Por exemplo, o componente carbonato do BaCO3 é liberado como gás dióxido de carbono, deixando para trás estruturas de óxido puras necessárias para a cerâmica final.

Estabelecendo a Base Química

O resultado desta etapa do forno não é o produto final, mas a "base química".

Ao garantir que os pós sejam totalmente reagidos na fase de Titanato de Bário antes da moldagem, o forno garante que as etapas subsequentes — como a moldagem e sinterização do alvo — comecem com um material quimicamente homogêneo. Isso evita defeitos estruturais na cerâmica final.

Compreendendo Variáveis de Processo e Compromissos

Embora o forno mufla seja uma ferramenta robusta, o processo de calcinação requer gerenciamento cuidadoso de variáveis específicas para evitar a degradação do material.

Precisão de Temperatura vs. Taxa de Reação

A especificação primária indica 1000°C como a temperatura alvo.

Se a temperatura for muito baixa, a reação em fase sólida será incompleta, deixando Carbonato de Bário não reagido na mistura. Se a temperatura for significativamente descontrolada ou muito alta, você corre o risco de crescimento excessivo de grãos, o que pode reduzir a reatividade do pó durante as etapas posteriores de sinterização.

Atmosfera e Remoção de Impurezas

O forno depende de um campo térmico estável para remover impurezas.

No entanto, se a câmara do forno estiver sobrecarregada ou não tiver ventilação adequada, gases voláteis (como CO2) podem ficar presos no leito de pó. Isso leva a matérias-primas porosas ou quimicamente inconsistentes, o que comprometerá a densidade do alvo moldado final.

Fazendo a Escolha Certa para o Seu Objetivo

A eficácia da sua preparação de matéria-prima depende de como você utiliza as capacidades do forno mufla.

Se o seu foco principal é Pureza Química:

- Certifique-se de que o forno atinja o limite total de 1000°C para garantir a decomposição completa dos carbonatos e a remoção de todos os subprodutos voláteis.

Se o seu foco principal é Homogeneidade de Fase:

- Priorize um campo térmico estável (distribuição uniforme de temperatura) para garantir que a reação em fase sólida ocorra uniformemente em todo o lote de TiO2 e BaCO3.

Se o seu foco principal é Eficiência de Processo:

- Monitore a transição do material para a fase inicial de Titanato de Bário, pois essa estrutura química específica é a base necessária para todas as etapas subsequentes de moldagem e densificação.

O forno mufla é a ponte crítica que transforma uma simples mistura física de pós em um precursor cerâmico quimicamente unificado.

Tabela Resumo:

| Objetivo do Processo | Mecanismo | Requisito |

|---|---|---|

| Síntese de Fase | Reação em fase sólida entre TiO2 e BaCO3 | Energia Térmica Estável de 1000°C |

| Remoção de Impurezas | Decomposição de carbonatos e matéria orgânica volátil | Ventilação Controlada e Alta Temperatura |

| Pré-Calcinação | Estabelecimento da fase cristalina inicial de Titanato de Bário | Controle Preciso de Temperatura |

| Uniformidade | Garantia de homogeneidade química em pós brutos | Campo Térmico Interno Estável |

Otimize Sua Síntese de BaTiO3 com a KINTEK

A precisão é inegociável ao sintetizar Titanato de Bário de alto desempenho. Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para seus requisitos específicos de temperatura e atmosfera. Nossos fornos de laboratório de alta temperatura garantem um campo térmico estável, permitindo que você alcance reações completas em fase sólida e homogeneidade de fase superior sempre.

Pronto para elevar sua preparação de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para as necessidades exclusivas do seu laboratório.

Guia Visual

Referências

- Fugang Qi, Yanwei Cao. The Effect of Sputtering Target Density on the Crystal and Electronic Structure of Epitaxial BaTiO3 Thin Films. DOI: 10.3390/cryst14040304

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais funções dos fornos mufla no processamento de materiais? Obtenha Controle Térmico Preciso e Limpo para o seu Laboratório

- Como a tecnologia melhorou o desempenho do forno mufla? Alcance Precisão, Eficiência e Pureza no Aquecimento

- Qual função um forno de alta temperatura tipo caixa desempenha na conversão de precursores? Desbloqueio da Homogeneidade de Fase.

- Quais são as aplicações de pesquisa dos fornos caixão? Essenciais para a Síntese de Materiais e Tratamento Térmico

- Quais são os principais componentes de um forno de resistência tipo caixa? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- O que contribui para a estabilidade dos fornos de resistência a altas temperaturas do tipo caixa? Fatores-Chave para um Desempenho Térmico Confiável

- Quais são as principais aplicações dos fornos mufla na pesquisa de materiais? Desvende a precisão na síntese e análise

- Qual é a utilidade de um forno mufla em laboratório? Obtenha Calor Puro e de Alta Temperatura para Análises Precisas