Em resumo, a tecnologia transformou os fornos mufla de simples fornos de alta temperatura em instrumentos altamente precisos, eficientes e limpos. Melhorias-chave nos materiais para elementos de aquecimento e isolamento, combinadas com design inteligente, proporcionam um controle muito superior da temperatura e previnem a contaminação cruzada das amostras.

O avanço central é a transição do aquecimento de força bruta para o controle sistêmico. Os fornos mufla modernos não são apenas mais quentes; eles são sistemas projetados que fornecem calor preciso, uniforme e não contaminado com maior eficiência energética e confiabilidade do que nunca.

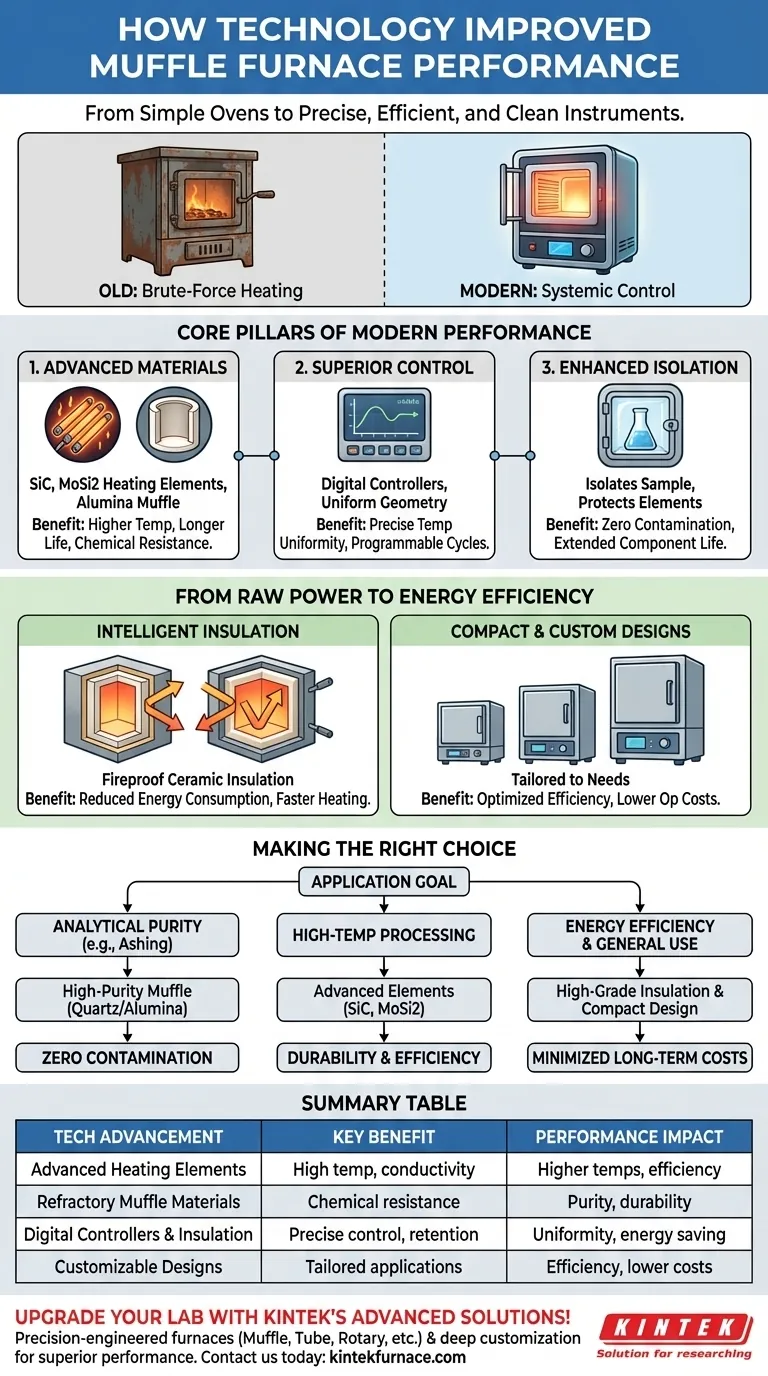

Os Pilares Centrais do Desempenho Moderno do Forno

O desempenho de um forno mufla moderno assenta em alguns avanços tecnológicos chave que trabalham em conjunto. Entender estes pilares é essencial para apreciar o seu valor num ambiente laboratorial ou industrial.

Materiais Avançados para Aquecimento e Isolamento

Fornos mais antigos frequentemente utilizavam componentes menos duráveis. Hoje, materiais especializados são padrão.

Os elementos de aquecimento são agora frequentemente feitos de carbeto de silício (SiC) ou dissiliceto de molibdénio (MoSi2). Estes materiais têm pontos de fusão excecionalmente altos e excelente condutividade térmica, permitindo que o forno atinja e mantenha altas temperaturas de forma mais eficiente e com ciclos de serviço mais longos.

A própria mufla — a câmara interna — é feita de materiais refratários como alumina. Isto proporciona uma resistência química notável e suporta ciclos rápidos e repetidos de aquecimento e arrefecimento sem degradação, garantindo uma vida útil longa e confiável.

Controle Superior de Temperatura e Uniformidade

Alcançar uma temperatura exata é uma coisa; garantir que seja a mesma temperatura em toda a câmara é outra.

A combinação de elementos de aquecimento avançados e a geometria da câmara da mufla cria um ambiente com excelente uniformidade de temperatura. Isto é fundamental para processos como tratamento térmico ou pesquisa de materiais, onde mesmo desvios de temperatura menores podem arruinar uma amostra ou um lote inteiro.

Esta precisão é gerida por controladores digitais modernos, que permitem ciclos de aquecimento programáveis e um controle rigoroso de todo o processo.

Isolamento de Câmara Aprimorado e Pureza

A característica definidora de um forno mufla é a própria mufla. O seu papel principal é criar uma barreira.

Esta mufla isola a amostra dos elementos de aquecimento e de qualquer contaminante potencial da combustão. Isto não é negociável para aplicações sensíveis como a calcinação, onde a pureza da amostra final é primordial.

Também protege os elementos de aquecimento de quaisquer vapores ou gases libertados pela amostra durante o aquecimento, o que prolonga significativamente a vida destes componentes críticos.

De Potência Bruta a Eficiência Energética

Fornos iniciais consumiam enormes quantidades de energia para manter a temperatura. Os designs modernos priorizam a eficiência sem sacrificar o desempenho.

O Papel do Isolamento Inteligente

Fornos modernos utilizam isolamento cerâmico à prova de fogo de alta qualidade. Este material é projetado não apenas para conter o calor, mas para fazê-lo com extrema eficiência.

O isolamento adequado reduz drasticamente o consumo de energia ao impedir que o calor escape da câmara. Isto significa que é necessária menos energia para manter uma temperatura definida.

Um benefício secundário é uma velocidade de aquecimento mais rápida. Ao aprisionar a energia térmica de forma eficaz, a câmara atinge a temperatura alvo mais rapidamente, reduzindo os tempos de ciclo e poupando ainda mais energia.

Designs Compactos e Personalizáveis

A tecnologia também possibilitou designs mais flexíveis e compactos.

Os fornos já não são de tamanho único. Podem ser personalizados para necessidades laboratoriais ou industriais específicas, garantindo que o equipamento seja perfeitamente adequado à tarefa sem ser excessivamente grande ou consumidor de energia. Esta abordagem adaptada aumenta inerentemente a eficiência.

Compreendendo os Compromissos

Embora os benefícios da tecnologia moderna sejam claros, eles vêm com considerações.

Custo Inicial vs. Custo Total de Propriedade

Fornos equipados com materiais avançados como elementos de carbeto de silício e muflas de alumina de alta pureza tipicamente têm um custo de compra inicial mais elevado.

No entanto, este investimento inicial é frequentemente compensado ao longo da vida útil do forno. O consumo de energia reduzido, a maior vida útil dos componentes e as necessidades de manutenção mais baixas resultam num custo total de propriedade mais baixo.

Complexidade e Correspondência com a Aplicação

Com mais recursos avançados vem a necessidade de corresponder o forno corretamente à aplicação.

Comprar um forno com capacidades muito além das suas necessidades (por exemplo, faixa de temperatura extremamente alta ou controles atmosféricos avançados) pode levar a despesas e complexidade desnecessárias. A chave é identificar os recursos que resolvem diretamente o seu problema específico.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do forno certo depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a pureza analítica (por exemplo, calcinação, análise de metais vestigiais): Priorize um forno com uma mufla de quartzo ou alumina de alta pureza para garantir a ausência de contaminação da amostra.

- Se o seu foco principal é o processamento de materiais de alta temperatura: Escolha um modelo com elementos de aquecimento de carbeto de silício (SiC) ou dissiliceto de molibdénio (MoSi2) pela sua durabilidade e eficiência em temperaturas extremas.

- Se o seu foco principal é a eficiência energética e o uso geral em laboratório: Procure modelos que anunciem explicitamente o seu isolamento cerâmico de alta qualidade e design compacto para minimizar os custos operacionais a longo prazo.

Em última análise, entender estes avanços tecnológicos permite-lhe escolher uma ferramenta que não é apenas uma fonte de calor, mas um instrumento preciso adaptado ao seu trabalho.

Tabela Resumo:

| Avanço Tecnológico | Benefício Principal | Impacto no Desempenho |

|---|---|---|

| Elementos de Aquecimento Avançados (e.g., SiC, MoSi2) | Pontos de fusão elevados, excelente condutividade térmica | Permite temperaturas mais altas, maior vida útil e aquecimento eficiente |

| Materiais de Mufla Refratários (e.g., alumina) | Resistência química, durabilidade | Previne contaminação, suporta ciclos térmicos, garante pureza da amostra |

| Controladores Digitais e Isolamento | Controle preciso de temperatura, retenção de energia | Melhora a uniformidade, reduz o consumo de energia e acelera os ciclos de aquecimento |

| Designs Personalizáveis | Adaptado a aplicações específicas | Aumenta a eficiência, reduz custos operacionais e se adapta a diversas necessidades laboratoriais |

Atualize o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excecional I&D e a fabricação interna, fornecemos a diversos laboratórios produtos projetados com precisão, como Fornos Mufla, Fornos Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos para desempenho, eficiência e pureza superiores. Contacte-nos hoje para discutir como podemos aprimorar os seus processos e fornecer soluções confiáveis e econômicas adaptadas às suas necessidades!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo