Em sua essência, um forno mufla executa duas funções críticas: ele fornece aquecimento excepcionalmente uniforme em altas temperaturas e isola o material sendo processado dos elementos de aquecimento e contaminantes externos. Essa combinação permite um processamento térmico preciso em um ambiente rigidamente controlado, o que é essencial para o desenvolvimento e análise de materiais avançados.

Embora muitos instrumentos possam gerar calor, um forno mufla se distingue por sua capacidade de fornecer um ambiente de alta temperatura limpo, estável e homogêneo. Isso o torna indispensável para qualquer aplicação onde a pureza final, estrutura e propriedades do material não são negociáveis.

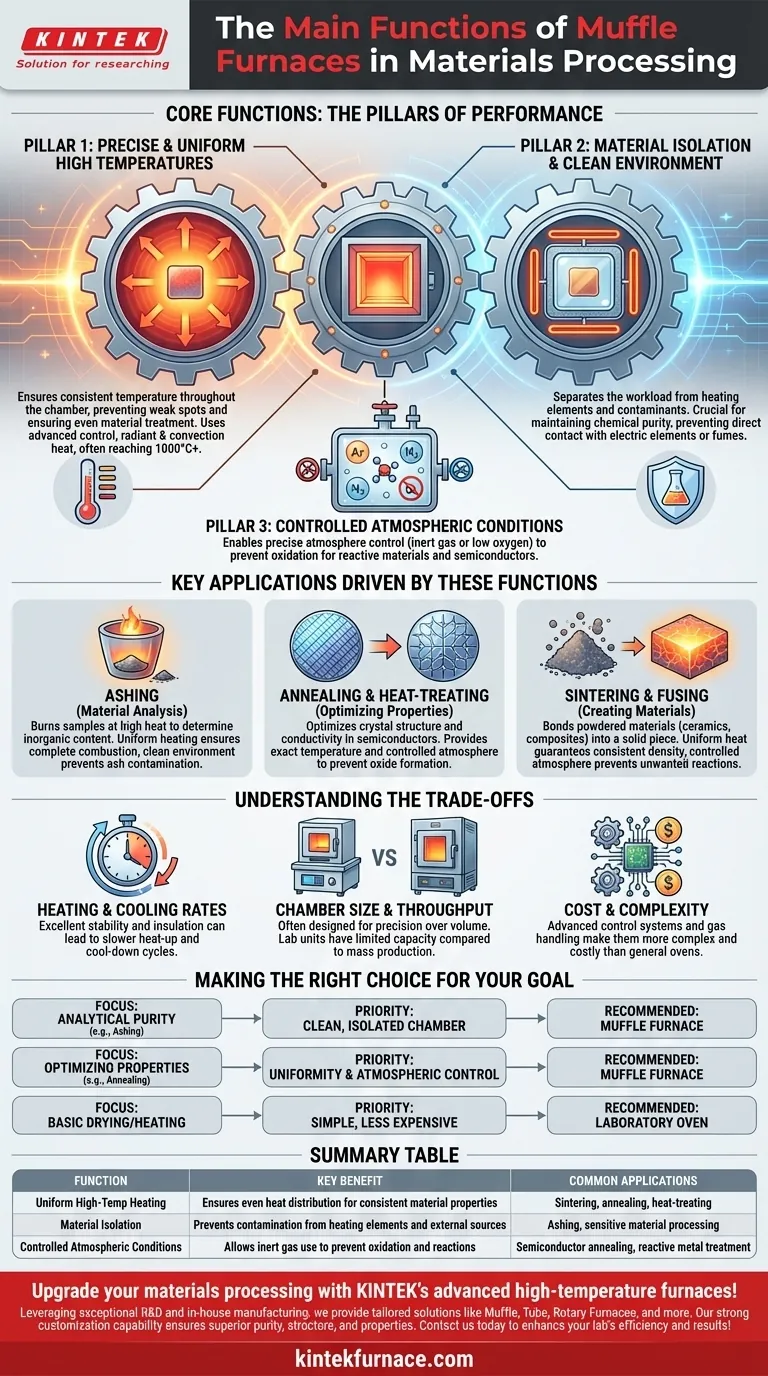

Os Pilares da Função do Forno Mufla

O valor de um forno mufla provém de sua capacidade de gerenciar perfeitamente o ambiente de aquecimento. Isso é construído sobre dois princípios fundamentais: controle de temperatura e isolamento do material.

Pilar 1: Alcançar Temperaturas Altas Precisas e Uniformes

Um forno mufla é projetado para estabilidade térmica. Seu design garante que a temperatura seja consistente em toda a câmara de processamento.

Essa uniformidade é crítica para garantir que uma peça de trabalho ou amostra seja tratada de forma uniforme, evitando pontos fracos ou propriedades inconsistentes do material. O forno utiliza sistemas de controle avançados e uma combinação de calor radiante e por convecção para manter uma temperatura homogênea, frequentemente atingindo 1000°C ou mais.

Pilar 2: Isolar o Material em um Ambiente Limpo

O termo "mufla" refere-se à câmara interna que envolve o material. Esta câmara separa a carga de trabalho dos elementos de aquecimento e de quaisquer contaminantes potenciais.

Essa separação é a característica definidora do forno. Ao prevenir o contato direto com elementos elétricos ou a exposição a fumos de combustão (em modelos a combustível), a mufla garante que a pureza química do material seja mantida. Essa operação limpa é vital para processos sensíveis.

Pilar 3: Possibilitar Condições Atmosféricas Controladas

Como a mufla cria uma câmara selada, ela permite um controle preciso sobre a atmosfera que envolve o material.

Esta função é crucial para materiais que reagem com o ar em altas temperaturas. A câmara pode ser preenchida com um gás inerte (como argônio ou nitrogênio) para prevenir a oxidação, ou operar em um ambiente de baixo oxigênio. Essa capacidade é essencial para o tratamento térmico de metais reativos ou recozimento de semicondutores.

Como Essas Funções Impulsionam Aplicações Chave

As capacidades únicas de um forno mufla o tornam a ferramenta preferida para uma variedade de processos térmicos exigentes.

Para Análise de Materiais: Calcinação (Ashing)

Na calcinação (ashing), uma amostra é queimada em alta temperatura para determinar seu conteúdo inorgânico. O aquecimento uniforme do forno garante combustão completa, enquanto seu ambiente limpo previne a contaminação da cinza residual, garantindo resultados analíticos precisos.

Para Otimizar Propriedades: Recozimento e Tratamento Térmico

Na fabricação de semicondutores, as pastilhas de silício são recozidas para otimizar sua estrutura cristalina e condutividade. Um forno mufla fornece a temperatura exata necessária e uma atmosfera controlada para prevenir a formação de camadas de óxido que arruinariam as propriedades eletrônicas.

Para Criar Materiais: Sinterização e Fusão

A sinterização envolve o aquecimento de materiais em pó até que suas partículas se liguem para formar uma peça sólida. Isso é usado para criar cerâmicas avançadas, compósitos e ligas. O calor uniforme do forno garante densidade consistente, e a atmosfera controlada previne reações químicas indesejadas durante a formação.

Compreendendo as Trocas

Embora potentes, os fornos mufla são ferramentas especializadas com características operacionais específicas.

Taxas de Aquecimento e Resfriamento

Os materiais refratários resistentes ao calor que proporcionam excelente estabilidade e isolamento térmico também retêm o calor de forma eficaz. Isso pode resultar em ciclos de aquecimento e resfriamento mais lentos em comparação com fornos menos isolados.

Tamanho da Câmara e Capacidade

Muitos fornos mufla de escala laboratorial são projetados para precisão em vez de volume. Embora existam grandes modelos industriais, as unidades de bancada comuns em pesquisa e desenvolvimento têm capacidade limitada, tornando-as mais adequadas para o processamento de amostras do que para a produção em massa.

Custo e Complexidade

As características que permitem controle preciso de temperatura e atmosfera — sensores avançados, controladores e sistemas de manuseio de gás — tornam os fornos mufla mais complexos e caros do que os fornos de laboratório de uso geral.

Fazendo a Escolha Certa para o seu Objetivo

A seleção de um método de aquecimento depende inteiramente do que você precisa alcançar com seu material.

- Se o seu foco principal é a pureza analítica (por exemplo, calcinação): Sua prioridade é a capacidade do forno de fornecer uma câmara limpa e isolada que previna qualquer contaminação da amostra.

- Se o seu foco principal é otimizar as propriedades do material (por exemplo, recozimento): Você precisa de um forno com uniformidade de temperatura superior e controle atmosférico avançado para alcançar mudanças estruturais específicas sem oxidação.

- Se o seu foco principal é secagem básica ou aquecimento de materiais não reativos: Um forno de laboratório mais simples e menos caro, sem mufla, pode ser suficiente para suas necessidades.

Em última análise, um forno mufla é a ferramenta definitiva quando a integridade do seu material não pode ser comprometida pelo próprio processo de aquecimento.

Tabela Resumo:

| Função | Principal Benefício | Aplicações Comuns |

|---|---|---|

| Aquecimento Uniforme de Alta Temperatura | Garante distribuição uniforme de calor para propriedades consistentes do material | Sinterização, recozimento, tratamento térmico |

| Isolamento de Materiais | Previne a contaminação de elementos de aquecimento e fontes externas | Calcinação, processamento de materiais sensíveis |

| Condições Atmosféricas Controladas | Permite o uso de gás inerte para prevenir oxidação e reações | Recozimento de semicondutores, tratamento de metais reativos |

Aprimore o processamento de seus materiais com os avançados fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para pureza, estrutura e propriedades superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar