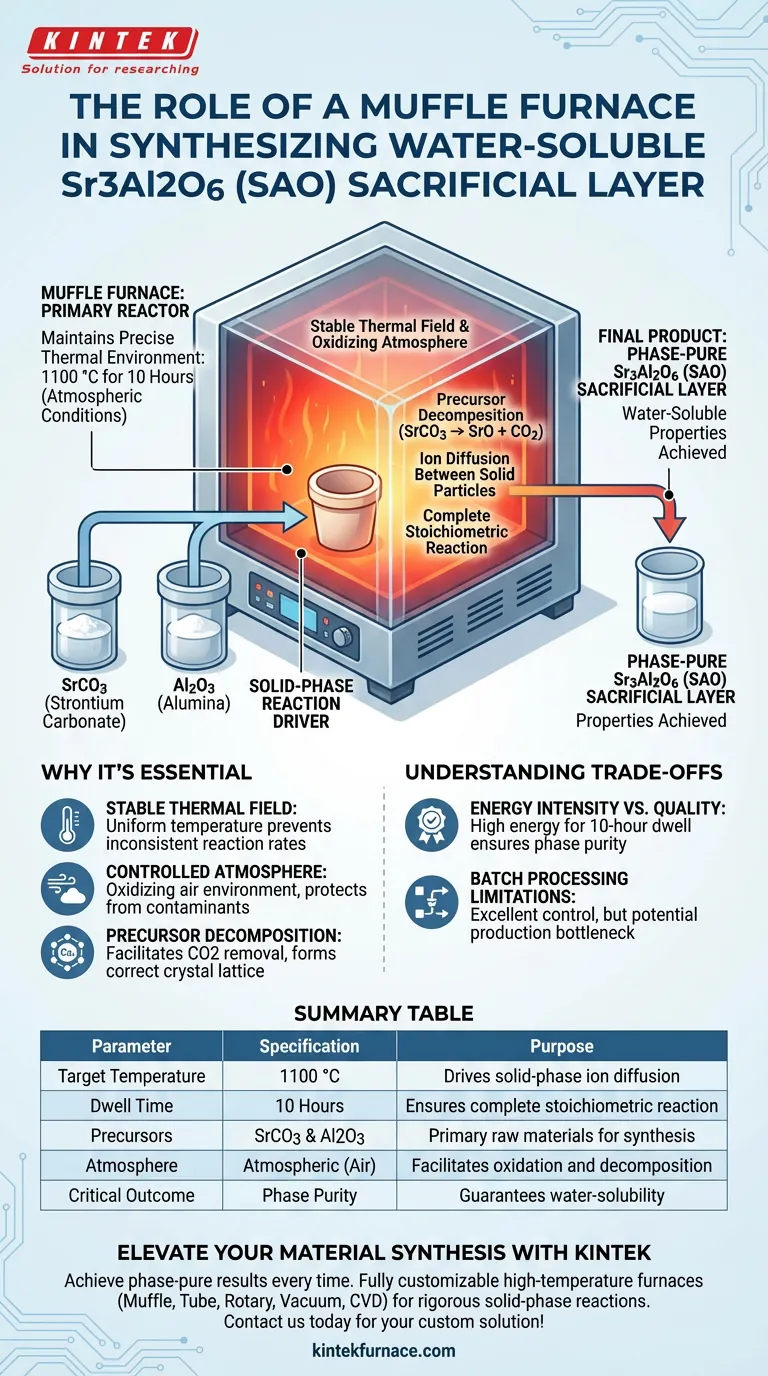

O forno mufla funciona como o reator principal para a síntese em fase sólida em alta temperatura de Sr3Al2O6 (SAO). Ele mantém um ambiente térmico preciso a 1100 °C por 10 horas sob condições atmosféricas, impulsionando a reação química entre os precursores de carbonato de estrôncio (SrCO3) e alumina (Al2O3). Este tratamento térmico prolongado é obrigatório para converter pós brutos em um material alvo estequiométrico e com pureza de fase, adequado para uso como camada sacrificial solúvel em água.

Ponto Principal O forno mufla não apenas aquece o material; ele fornece o campo térmico estável e a atmosfera oxidante necessários para garantir uma reação em fase sólida completa. Sem este perfil térmico específico, os precursores não conseguiriam atingir a proporção estequiométrica precisa exigida pelas propriedades de solubilidade em água do material.

O Mecanismo de Síntese de SAO

Impulsionando a Reação em Fase Sólida

A síntese de Sr3Al2O6 não é um processo de fusão simples; é uma reação em fase sólida. O forno mufla fornece a energia necessária para difundir íons entre as partículas sólidas de Carbonato de Estrôncio e Alumina.

Alcançando Precisão Estequiométrica

O forno deve manter o material a 1100 °C por um período prolongado, especificamente 10 horas. Este tempo de permanência garante que a reação esteja completa em todo o volume do pó, resultando em um material alvo com uma proporção estequiométrica precisa.

Garantindo Pureza de Fase

O aquecimento incompleto resulta em fases secundárias ou precursores não reagidos. O forno mufla garante alta pureza de fase, o que é crítico para o desempenho do material como camada sacrificial. Impurezas poderiam alterar a taxa de solubilidade ou deixar resíduos insolúveis durante o processo de gravação.

Por Que um Forno Mufla é Essencial

Campo Térmico Estável

Como visto em contextos semelhantes de processamento de materiais, os fornos mufla são valorizados por criar um campo térmico uniforme e estável. Essa uniformidade evita gradientes de temperatura que poderiam levar a taxas de reação inconsistentes dentro de um único lote de pó.

Ambiente Atmosférico Controlado

A síntese de SAO requer um ambiente atmosférico (ar). O design do forno mufla permite essa atmosfera oxidante, protegendo a amostra do contato direto com os elementos de aquecimento ou contaminantes de combustível.

Decomposição de Precursores

Antes da formação da fase final, o calor do forno facilita a decomposição dos precursores de carbonato (SrCO3). Isso remove efetivamente o dióxido de carbono e permite que os óxidos restantes formem a rede cristalina correta.

Entendendo os Compromissos

Intensidade Energética vs. Qualidade do Material

A exigência de um tempo de permanência de 10 horas a 1100 °C torna este processo intensivo em energia. Você está trocando eficiência energética pela garantia de alta pureza de fase e reação completa.

Limitações de Processamento em Lote

Forno mufla são tipicamente unidades de processamento em lote. Embora ofereçam excelente controle para materiais de alto valor como SAO, eles podem atuar como um gargalo na produção de alto volume em comparação com fornos de fluxo contínuo.

Inércia Térmica

Grandes fornos mufla podem ter massa térmica significativa. Você deve considerar as taxas de rampa de aquecimento e resfriamento para evitar choque térmico nos cadinhos de cerâmica ou no próprio material, embora isso seja geralmente menos crítico para pós do que para peças sinterizadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese de Sr3Al2O6, alinhe a operação do seu forno com as necessidades específicas do seu projeto:

- Se o seu foco principal é Pureza de Fase: Siga estritamente o protocolo de 1100 °C e 10 horas; encurtar este tempo para economizar energia arrisca reações incompletas e resíduos insolúveis.

- Se o seu foco principal é Eficiência de Processo: Investigue a densidade máxima de empacotamento dos seus cadinhos para maximizar o rendimento por lote, pois o longo tempo de permanência limita o número de ciclos por dia.

A confiabilidade da sua camada sacrificial é diretamente determinada pela consistência do tratamento térmico fornecido pelo forno mufla.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura Alvo | 1100 °C | Impulsiona a difusão iônica em fase sólida |

| Tempo de Permanência | 10 Horas | Garante reação estequiométrica completa |

| Precursores | SrCO3 & Al2O3 | Matérias-primas primárias para síntese |

| Atmosfera | Atmosférica (Ar) | Facilita oxidação e decomposição |

| Resultado Crítico | Pureza de Fase | Garante a solubilidade em água da camada sacrificial |

Eleve a Sua Síntese de Materiais com KINTEK

A precisão é inegociável na síntese de camadas sacrificiais de alto desempenho como Sr3Al2O6. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, projetados especificamente para reações rigorosas em fase sólida. Apoiados por P&D especializado e fabricação avançada, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de estequiometria e perfil térmico.

Alcance resultados de pureza de fase sempre. Entre em contato hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Freestanding TiN‐Au Vertically Aligned Nanocomposite Thin Films for Flexible Plasmonic Hybrid Metasurfaces. DOI: 10.1002/admi.202500613

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que são fornos mufla e seus principais usos? Essencial para aquecimento livre de contaminação

- Quais restrições se aplicam aos materiais colocados no forno mufla? Garanta um processamento seguro a altas temperaturas

- Qual o papel de um forno mufla de laboratório de alta temperatura na LLZO dopada com índio? Otimizar a Síntese de Eletrólitos Sólidos

- Que tipo de sistema de arrefecimento é tipicamente usado em fornos mufla de laboratório? Descubra o Design Simples de Exaustão para um Arrefecimento Seguro e Gradual

- Qual faixa de temperatura um forno mufla padrão pode atingir? Encontre sua faixa de calor ideal

- Que tipos de transferência de calor ocorrem em um forno de resistência do tipo caixa? Domine a Radiação e a Convecção para um Aquecimento Otimizado

- Quais são as principais funções dos estufas de secagem e dos fornos mufla? Diferenças chave para a eficiência laboratorial

- Quais materiais são usados na construção de fornos mufla? Componentes chave para desempenho em alta temperatura