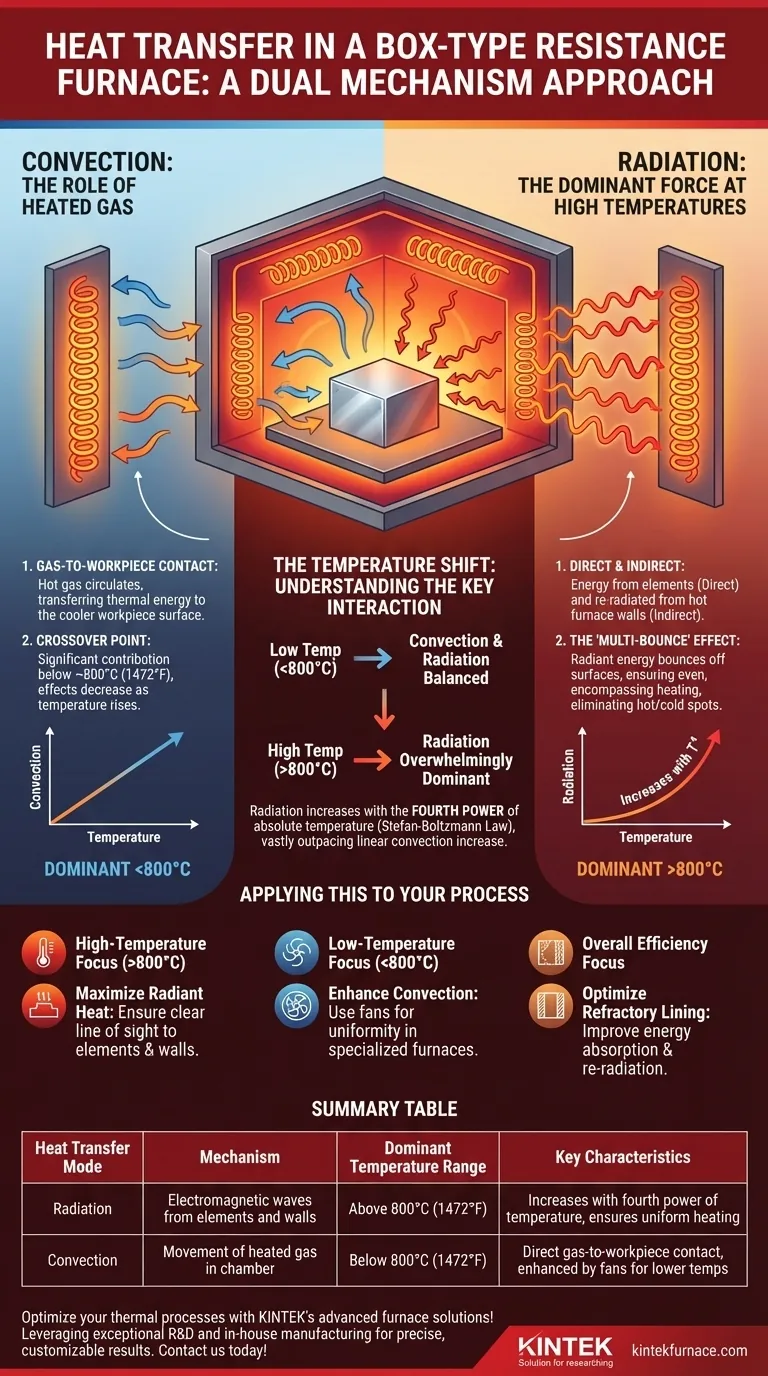

Em resumo, uma peça em um forno de resistência do tipo caixa é aquecida por uma combinação de dois mecanismos distintos. Os principais modos de transferência de calor são a radiação dos elementos de aquecimento quentes e das paredes do forno, e a convecção da atmosfera gasosa aquecida dentro da câmara do forno.

Entender a interação entre esses dois modos de transferência de calor é fundamental. Embora ambos estejam sempre presentes, sua importância relativa muda drasticamente com a temperatura, sendo a radiação a força esmagadoramente dominante nas altas temperaturas típicas dos processos de tratamento térmico.

Como a Convecção Transfere Calor

Convecção é o processo de transferência de calor através do movimento de um fluido, neste caso, o gás (como o ar) dentro do forno.

Contato Gás-Peça

À medida que os elementos de aquecimento do forno são energizados, eles primeiro aquecem o gás ao redor. Este gás quente circula então por toda a câmara e transfere sua energia térmica diretamente para a superfície mais fria da peça ao entrar em contato.

O Ponto de Cruzamento de Temperatura

Em temperaturas mais baixas do forno, aproximadamente abaixo de 800°C (1472°F), os efeitos da convecção são significativos e podem ser quase iguais aos da radiação. No entanto, à medida que a temperatura sobe ainda mais, sua contribuição relativa diminui constantemente.

A Dominância da Radiação

Radiação é a transferência de energia por ondas eletromagnéticas. Não requer um meio e torna-se exponencialmente mais potente à medida que a temperatura aumenta.

Radiação Direta e Indireta

A peça é aquecida por dois caminhos de radiação. A radiação direta vem direto dos elementos de aquecimento incandescentes. A radiação indireta ocorre quando as paredes e o teto internos do forno absorvem energia dos elementos e, em seguida, irradiam esse calor de volta para a peça de todas as direções.

O Efeito "Múltiplos Rebotes"

Esta radiação indireta é vital para um aquecimento uniforme. A energia radiante dos elementos e das paredes atinge a peça e outras superfícies. Parte é absorvida e parte é refletida, "saltando" pela câmara até ser finalmente absorvida. Isso cria um efeito de aquecimento mais uniforme e abrangente em comparação com depender apenas das correntes de gás.

Entendendo a Interação Chave

A mudança do domínio da convecção para o da radiação não é arbitrária; é governada pela física fundamental e tem implicações práticas significativas.

Por Que a Radiação Assume o Controle

A transferência de calor por convecção aumenta de maneira relativamente linear com a temperatura. Em contraste, a transferência de calor por radiação aumenta com a quarta potência da temperatura absoluta (Lei de Stefan-Boltzmann). Essa relação exponencial significa que um pequeno aumento na temperatura resulta em um enorme aumento no calor radiante, ofuscando rapidamente o papel da convecção.

O Impacto na Uniformidade

Confiar na radiação da grande área de superfície das paredes e do teto do forno ajuda a eliminar pontos quentes e frios na peça. Isso ocorre porque a peça está sendo "impregnada" com energia térmica de todas as direções, o que é muitas vezes mais uniforme do que correntes de gás convectivas potencialmente turbulentas ou desiguais.

Aplicando Isso ao Seu Processo

Sua estratégia de aquecimento depende de entender qual mecanismo está fazendo a maior parte do trabalho na sua temperatura alvo.

- Se seu foco principal for aquecimento rápido a alta temperatura (>800°C): Concentre-se em maximizar a transferência de calor radiante. O posicionamento adequado da peça para garantir uma linha de visão desobstruída para os elementos de aquecimento e paredes quentes é fundamental.

- Se seu foco principal for processamento uniforme a temperaturas mais baixas (<800°C): Reconheça o papel duplo da convecção e da radiação. Em fornos especializados, ventiladores são usados para aprimorar a convecção e garantir a uniformidade da temperatura nessas faixas mais baixas.

- Se seu foco principal for a eficiência geral: A qualidade do revestimento refratário do forno é primordial. Sua capacidade de absorver e irradiar energia para dentro impacta diretamente a eficácia com que o calor é transferido para a peça em vez de ser perdido.

Dominar o equilíbrio entre radiação e convecção é a chave para alcançar resultados precisos e repetíveis em qualquer processo térmico baseado em forno.

Tabela de Resumo:

| Modo de Transferência de Calor | Mecanismo | Faixa de Temperatura Dominante | Características Principais |

|---|---|---|---|

| Radiação | Ondas eletromagnéticas de elementos e paredes | Acima de 800°C (1472°F) | Aumenta com a quarta potência da temperatura, garante aquecimento uniforme |

| Convecção | Movimento de gás aquecido na câmara | Abaixo de 800°C (1472°F) | Contato direto gás-peça, aprimorado por ventiladores para temperaturas mais baixas |

Otimize seus processos térmicos com as soluções avançadas de forno da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e alcançar resultados superiores de tratamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência