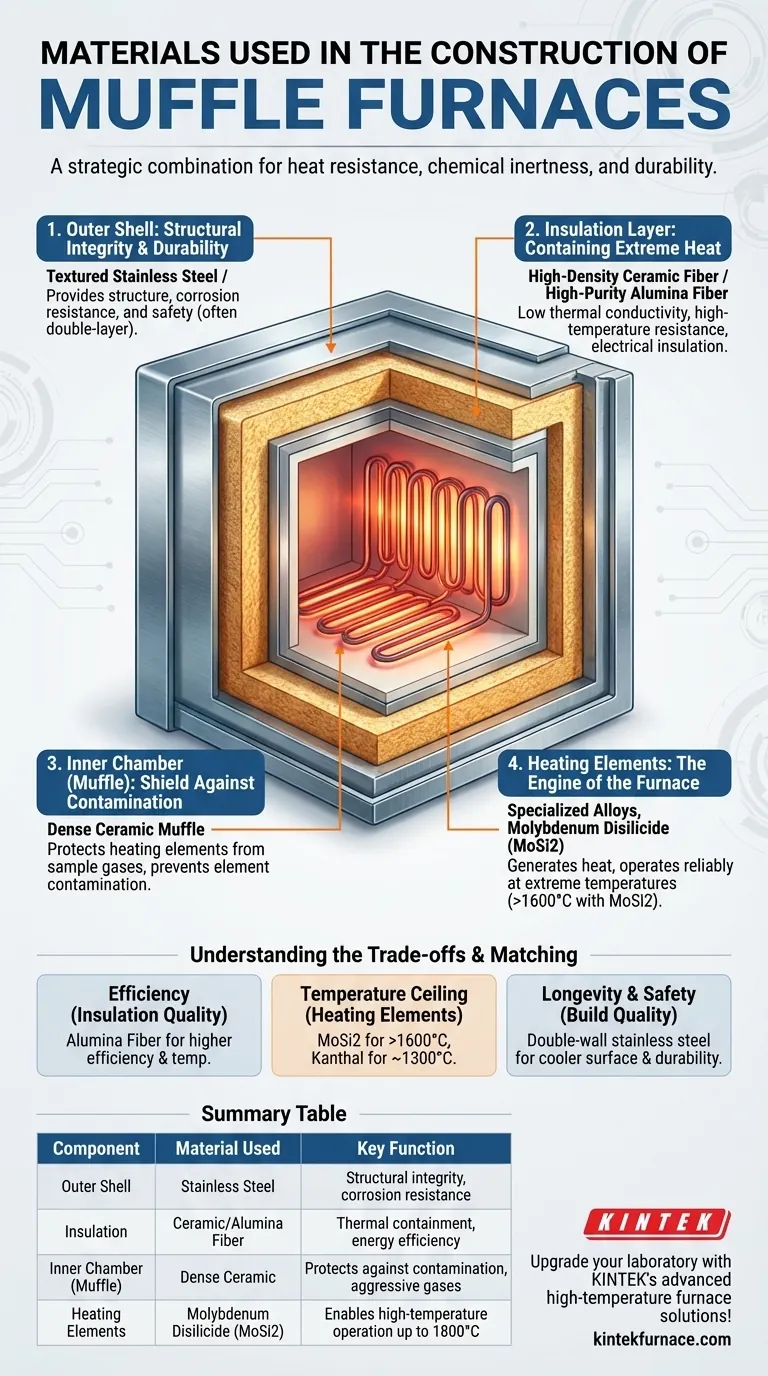

No seu cerne, os fornos mufla são construídos a partir de uma combinação estratégica de materiais escolhidos pela resistência extrema ao calor e inércia química. Os componentes principais são uma carcaça externa de aço durável, isolamento de fibra cerâmica ou alumina de alto desempenho, uma câmara cerâmica interna protetora (a mufla) e elementos de aquecimento especializados de alta temperatura. Cada material é selecionado para desempenhar uma função crítica em um ambiente de alto estresse.

A seleção de materiais em um forno mufla não se trata de uma única substância "melhor", mas sim de um sistema projetado. O objetivo é equilibrar a durabilidade estrutural do lado de fora, o máximo de contenção térmica no meio e a estabilidade química por dentro, tudo isso enquanto fornece calor preciso.

A Anatomia de um Forno Mufla: Uma Análise Material por Material

Para entender o desempenho de um forno, você deve primeiro entender o papel de suas partes constituintes. Cada material é escolhido para resolver um desafio de engenharia específico apresentado pela operação sustentada em alta temperatura.

A Carcaça Externa: Integridade Estrutural e Durabilidade

O invólucro externo fornece a estrutura do forno e a primeira linha de defesa. Geralmente é construído com aço inoxidável texturizado ou uma carcaça de aço robusta semelhante.

Esta escolha prioriza a durabilidade e a resistência à corrosão, garantindo que o forno possa suportar os rigores de um ambiente laboratorial ou industrial. Alguns designs apresentam uma carcaça de dupla camada, o que ajuda a reduzir a temperatura da superfície externa e melhora a eficiência energética geral.

A Camada de Isolamento: Contendo Calor Extremo

O material mais crítico para o desempenho e a eficiência é o isolamento embalado entre a carcaça externa e a câmara interna. Isso não é fibra de vidro simples; é uma barreira térmica de alto desempenho.

Os materiais mais comuns são fibra cerâmica de alta densidade e fibra de alumina de alta pureza. A fibra de alumina é particularmente valorizada por suas propriedades excepcionais:

- Baixa condutividade térmica, o que significa que é extremamente eficaz em impedir a fuga de calor.

- Resistência a altas temperaturas, com alguns graus utilizáveis a até 1700°C (3092°F).

- Boa isolação elétrica, o que é vital para a segurança quando circunda elementos de aquecimento elétrico.

Fornos avançados usam um pacote de isolamento graduado, colocando em camadas diferentes materiais para otimizar a contenção térmica em uma faixa de temperaturas.

A Câmara Interna (Mufla): Um Escudo Contra Contaminação

A "mufla" em si é a câmara interna selada que contém a amostra. Quase sempre é feita de um material cerâmico denso.

O propósito da mufla cerâmica é duplo. Primeiro, ela protege os elementos de aquecimento elétrico de quaisquer gases ou vapores agressivos liberados pela amostra durante o aquecimento. Segundo, ela impede que contaminantes dos elementos de aquecimento (como poeira ou partículas oxidadas) caiam sobre a amostra, garantindo um ambiente de processamento limpo.

Os Elementos de Aquecimento: O Motor do Forno

Os elementos que geram o calor são feitos de ligas especializadas projetadas para operar de forma confiável em temperaturas extremas.

Embora a liga específica varie de acordo com a classificação de temperatura do forno, modelos de alto desempenho capazes de atingir mais de 1600°C frequentemente usam elementos de dissiliceto de molibdênio (MoSi2). Estes são superiores aos elementos metálicos mais comuns em sua capacidade de suportar ciclos de aquecimento repetidos a temperaturas muito altas sem se degradar rapidamente.

Compreendendo as Trocas

A qualidade e o tipo de materiais utilizados traduzem-se diretamente no desempenho, vida útil e custo do forno. Entender essas diferenças é fundamental para avaliar as verdadeiras capacidades de uma unidade.

A Qualidade do Isolamento Determina a Eficiência

Um forno isolado com fibra cerâmica padrão é eficaz para muitas aplicações, mas um que usa fibra de alumina de alta pureza será geralmente mais eficiente em termos energéticos e capaz de atingir temperaturas mais altas e estáveis. Esse desempenho superior, no entanto, tem um custo inicial mais alto.

Os Elementos de Aquecimento Definem o Teto de Temperatura

A temperatura máxima alcançável do forno é ditada inteiramente por seus elementos de aquecimento. Um forno com elementos Kanthal (FeCrAl) padrão pode ser limitado a 1200-1300°C, enquanto um com elementos de dissiliceto de molibdênio (MoSi2) pode operar de forma confiável a 1700-1800°C. Escolher um forno com elementos subdimensionados para suas necessidades levará a falhas prematuras.

A Qualidade de Construção Afeta a Longevidade e a Segurança

Uma carcaça de aço simples de parede única é funcional, mas uma construção de aço inoxidável de parede dupla fornece melhor resistência à corrosão e uma superfície externa mais fria, o que é um recurso de segurança fundamental para os operadores. A qualidade da construção impacta diretamente a longevidade do forno.

Correspondendo Materiais à Sua Aplicação

Escolher o forno certo significa alinhar sua composição material com seus requisitos específicos de temperatura, atmosfera e longevidade.

- Se o seu foco principal for atingir temperaturas ultra-altas (acima de 1600°C): Você deve selecionar um forno com elementos de aquecimento de dissiliceto de molibdênio (MoSi2) e isolamento de fibra de alumina de alta pureza.

- Se o seu foco principal for calcinação ou tratamento térmico de uso geral: Um modelo com corpo de aço inoxidável, isolamento de fibra cerâmica de qualidade e uma mufla cerâmica durável é o cavalo de batalha confiável para a maioria dos laboratórios.

- Se o seu foco principal for pureza do processo e prevenção de contaminação: Certifique-se de que o forno tenha uma mufla cerâmica de alta densidade totalmente selada para isolar suas amostras dos elementos de aquecimento.

Entender esses materiais centrais permite que você selecione um forno que não seja apenas uma ferramenta, mas um instrumento confiável e preciso para o seu trabalho.

Tabela de Resumo:

| Componente | Material Utilizado | Função Principal |

|---|---|---|

| Carcaça Externa | Aço Inoxidável | Fornece integridade estrutural e resistência à corrosão |

| Isolamento | Fibra Cerâmica/Alumina | Garante contenção térmica e eficiência energética |

| Câmara Interna (Mufla) | Cerâmica Densa | Protege contra contaminação e gases agressivos |

| Elementos de Aquecimento | Dissiliceto de Molibdênio (MoSi2) | Permite operação em alta temperatura de até 1800°C |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos equipamentos confiáveis como Fornos Mufla, Fornos Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão às suas necessidades experimentais exclusivas para maior eficiência e desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga