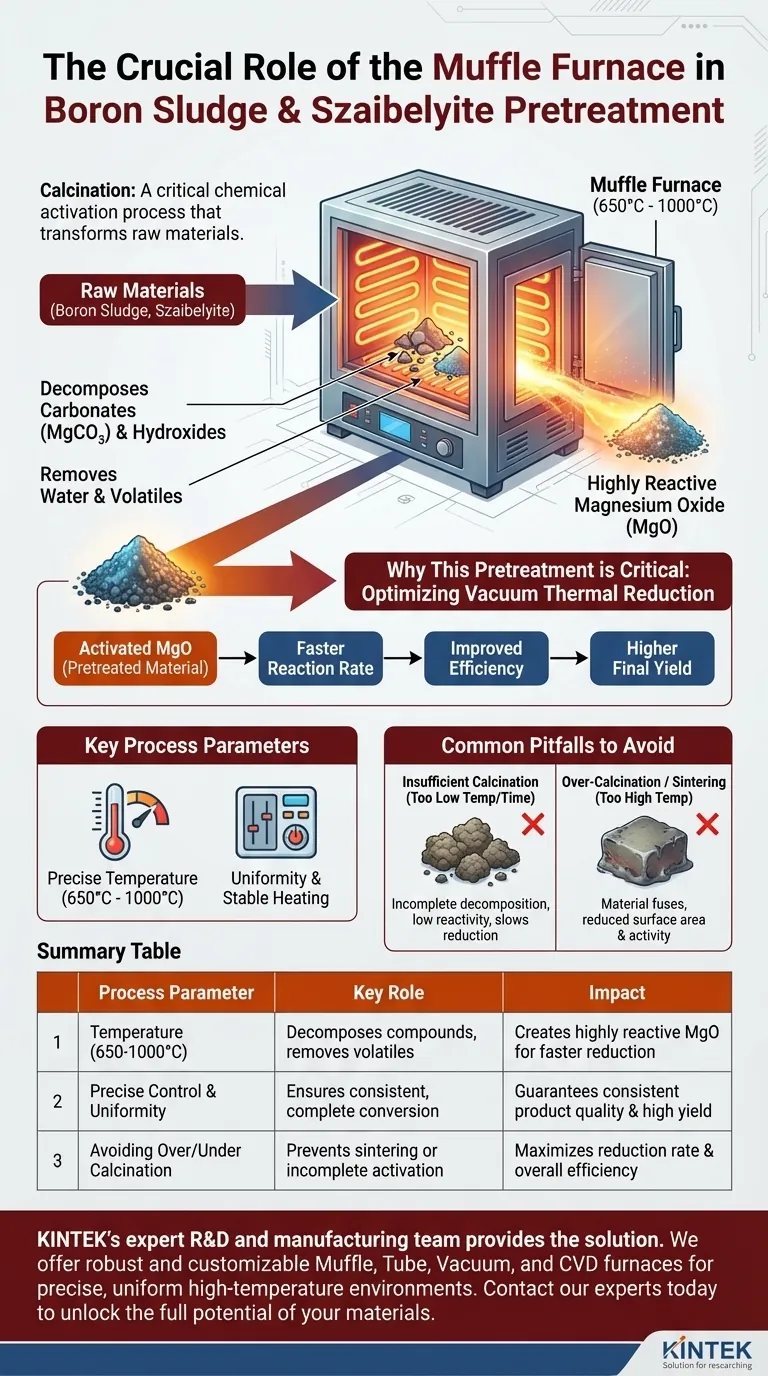

No pré-tratamento de lodo de boro e szaibelyita, o forno de resistência tipo caixa, ou forno mufla, desempenha o papel crítico de calcinação. Este processo utiliza um ambiente de alta temperatura precisamente controlado (tipicamente de 650°C a 1000°C) para decompor carbonatos e hidróxidos, remover água de cristal e eliminar componentes voláteis das matérias-primas. Isso transforma fundamentalmente os materiais para prepará-los para a próxima etapa de processamento.

O forno não é simplesmente um aquecedor; é um reator químico. Seu propósito principal é produzir um óxido de magnésio altamente reativo, que é a chave para melhorar a velocidade e a eficiência geral do processo subsequente de redução térmica a vácuo.

A Função Central: Calcinação para Ativação Química

O objetivo de colocar lodo de boro e szaibelyita em um forno mufla é ativar os materiais através de um processo chamado calcinação. Isso não é apenas purificação; é sobre mudar fundamentalmente as propriedades químicas da matéria-prima.

Decompondo Compostos Indesejados

As matérias-primas contêm compostos estáveis como carbonato de magnésio (MgCO₃) e vários hidróxidos. O alto calor dentro do forno fornece a energia necessária para quebrar essas ligações químicas, decompondo-as em formas mais simples e úteis.

Removendo Água e Voláteis

Durante o aquecimento, qualquer água de cristal ligada e outras impurezas voláteis são vaporizadas e removidas do material. Esta etapa de purificação é essencial para evitar reações colaterais indesejadas em etapas posteriores.

Criando Óxido de Magnésio de Alta Atividade

Este é o resultado mais importante. A decomposição dos carbonatos e hidróxidos produz óxido de magnésio (MgO). As condições controladas do processo de calcinação garantem que este MgO tenha um alto grau de atividade química, o que significa que ele reagirá mais prontamente nas etapas subsequentes.

Por Que Este Pré-tratamento é Crítico

A etapa de calcinação não existe isoladamente. Ela é realizada especificamente para otimizar a próxima etapa, mais complexa, do processo: a redução térmica a vácuo. Sem o pré-tratamento adequado, toda a extração se torna muito menos eficiente.

Preparando para a Redução Térmica a Vácuo

O objetivo final é usar um agente redutor para extrair elementos valiosos. O material pré-tratado e ativado serve como entrada ideal para esta etapa de redução térmica a vácuo.

Melhorando a Taxa e Eficiência de Redução

A alta atividade química do óxido de magnésio produzido durante a calcinação é a chave. Este MgO ativado reage muito mais rápido e completamente durante a redução, melhorando significativamente a eficiência geral do processo.

Garantindo um Rendimento Final Maior

Um processo de redução mais eficiente se traduz diretamente em um maior rendimento do produto final desejado. Ao preparar adequadamente os materiais, você maximiza a produção a partir da mesma quantidade de matéria-prima.

Compreendendo os Parâmetros Chave do Processo

Simplesmente aquecer o material não é suficiente. O sucesso da calcinação depende inteiramente do controle preciso oferecido pelo forno mufla.

O Papel Crítico da Temperatura

A faixa de temperatura de 650°C a 1000°C não é arbitrária. Ela é cuidadosamente selecionada para ser alta o suficiente para garantir a decomposição completa de carbonatos e hidróxidos.

A Importância do Controle Preciso

Um forno mufla fornece um ambiente de aquecimento altamente uniforme e estável. Isso evita superaquecimento ou subaquecimento localizado, garantindo que todo o lote de material seja convertido uniformemente no estado desejado de alta atividade.

Erros Comuns a Evitar

Erros na etapa de calcinação podem comprometer todo o processo, demonstrando por que um forno especializado é necessário.

Calcinação Insuficiente

Se a temperatura for muito baixa ou o tempo de aquecimento for muito curto, a decomposição será incompleta. Isso deixa impurezas e resulta em um MgO menos ativo, o que retardará significativamente e reduzirá a eficiência da etapa de redução térmica.

Sobrecalcinação ou Sinterização

Se a temperatura for muito alta, as partículas recém-formadas de óxido de magnésio podem começar a se fundir, um processo conhecido como sinterização. Isso reduz drasticamente a área superficial do material e sua atividade química, frustrando o propósito do pré-tratamento.

Fazendo a Escolha Certa para o Seu Processo

Otimizar a etapa de calcinação é sobre equilibrar decomposição com ativação. Seu objetivo determina seu foco.

- Se seu foco principal é maximizar a reatividade do material: Seu objetivo é encontrar a temperatura mais alta possível que atinja a decomposição completa sem iniciar a sinterização.

- Se seu foco principal é a eficiência geral do processo: Reconheça que a calcinação adequada é um investimento direto em uma etapa de redução a vácuo mais rápida, mais eficaz e com maior rendimento.

- Se seu foco principal é a consistência do produto: Aproveite o controle preciso de temperatura do forno mufla para garantir que cada lote de material seja pré-tratado com o mesmo padrão exato.

Em última análise, dominar a etapa de calcinação é fundamental para desbloquear todo o potencial de suas matérias-primas.

Tabela Resumo:

| Parâmetro do Processo | Papel Chave no Pré-tratamento | Impacto no Produto Final |

|---|---|---|

| Temperatura (650°C - 1000°C) | Decompõe carbonatos/hidróxidos; remove voláteis. | Cria MgO altamente reativo para redução mais rápida. |

| Controle Preciso e Uniformidade | Garante decomposição completa e uniforme lote após lote. | Garante qualidade consistente do produto e alto rendimento final. |

| Evitando Sobre/Sub-calcinação | Previne sinterização ou ativação incompleta. | Maximiza a taxa de redução e a eficiência geral do processo. |

Pronto para otimizar seu processo de pré-tratamento de lodo de boro e szaibelyita?

Uma etapa de calcinação precisamente controlada não é apenas aquecimento — é uma ativação química crítica que determina diretamente o sucesso e a eficiência de toda a sua operação de redução térmica a vácuo. Escolher o forno certo é escolher maiores rendimentos e processos mais rápidos.

A equipe experiente de P&D e fabricação da KINTEK fornece a solução. Oferecemos uma gama de fornos Muffle, Tubulares, a Vácuo e CVD robustos e personalizáveis, projetados para fornecer o ambiente de alta temperatura preciso e uniforme que seu laboratório exige para resultados consistentes e de alta qualidade.

Vamos discutir como um forno KINTEK pode se tornar a base da sua eficiência. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e desbloqueie todo o potencial de seus materiais.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO