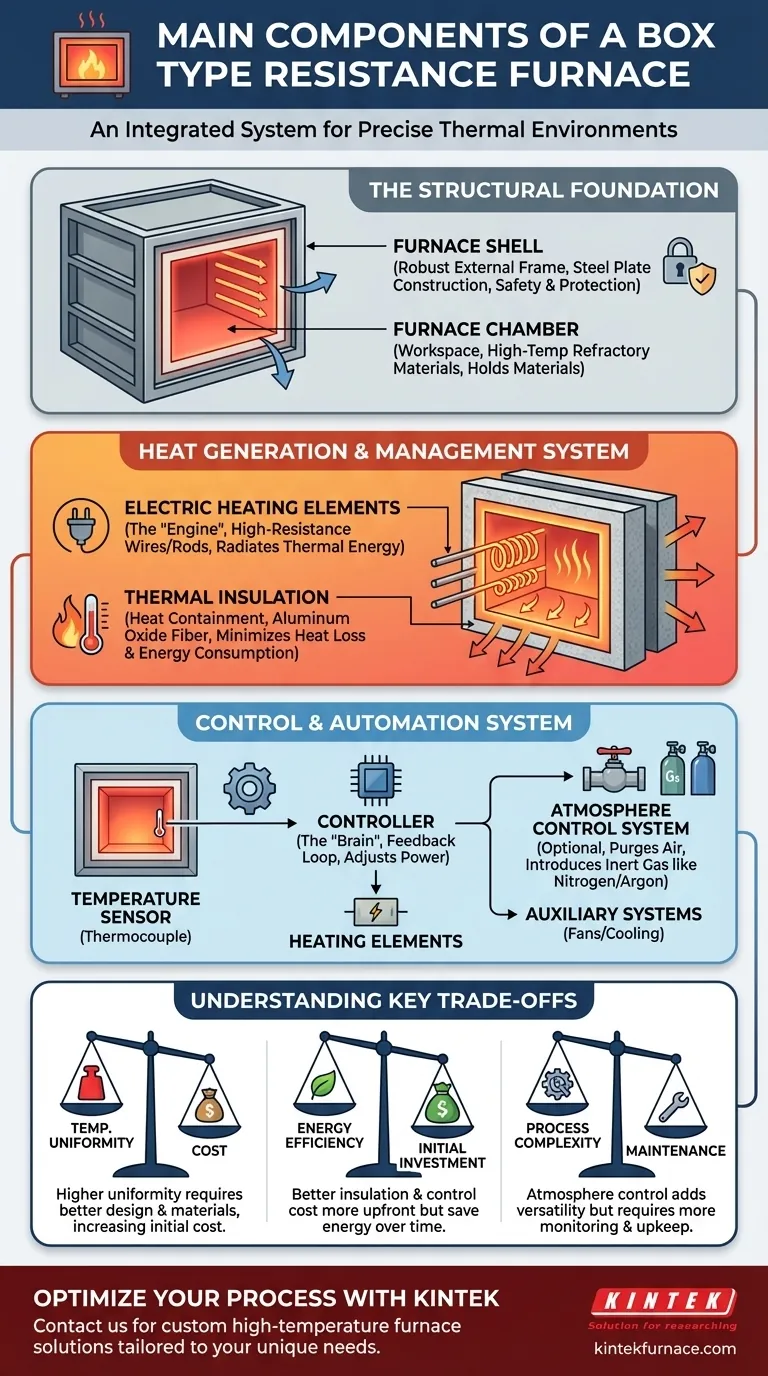

Em sua essência, um forno de resistência tipo caixa é um sistema integrado construído a partir de quatro grupos principais de componentes que trabalham em conjunto. Estes incluem a carcaça estrutural e a câmara interna, os elementos de aquecimento elétrico que geram calor, o isolamento térmico que o contém e o sistema de controle que regula todo o processo com precisão.

Entender um forno de caixa não é apenas listar suas partes; é ver como elas formam um sistema projetado para um único propósito: alcançar e manter um ambiente térmico preciso, uniforme e confiável para um processo industrial ou laboratorial específico.

A Fundação Estrutural

A estrutura física do forno fornece a carcaça, segurança e espaço de trabalho para o processo térmico. É composta por duas partes principais.

A Carcaça do Forno

A carcaça externa do forno serve como a estrutura externa robusta. É tipicamente construída a partir de aço angular soldado e chapas de aço de alta qualidade.

Esta carcaça fornece integridade estrutural, protege os componentes internos e garante a segurança dos operadores ao conter as temperaturas internas extremas.

A Câmara do Forno

Dentro da carcaça está a câmara do forno, ou câmara de trabalho. Esta é a cavidade retangular onde os materiais são colocados para tratamento térmico.

A câmara é construída com materiais refratários de alta temperatura capazes de suportar os ciclos térmicos sem se degradar.

O Sistema de Geração e Gerenciamento de Calor

Este sistema é responsável por criar e conter o calor, que é a função principal do forno.

Elementos de Aquecimento Elétrico

O "motor" do forno é seu elemento de aquecimento. Em um forno de resistência, estes são tipicamente fios ou hastes de alta resistividade.

Quando a corrente elétrica passa por esses elementos, sua resistência faz com que eles aqueçam intensamente, irradiando energia térmica para a câmara do forno. A sua colocação é crítica para alcançar uma distribuição de temperatura uniforme.

Isolamento Térmico

Entre a câmara interna do forno e a carcaça externa reside o isolamento térmico. Este é um componente crítico para a eficiência e segurança.

Fornos modernos frequentemente utilizam materiais avançados como fibra de óxido de alumínio, que possui excelentes propriedades térmicas. Este isolamento minimiza a perda de calor, reduz o consumo de energia e mantém a carcaça externa em uma temperatura segura.

O Sistema de Controle e Automação

Este é o "cérebro" do forno, garantindo que o processo térmico funcione de acordo com especificações precisas.

O Sistema de Controle de Temperatura

Este sistema é um loop de feedback composto por sensores de temperatura (como termopares) e um controlador.

O sensor mede a temperatura em tempo real dentro da câmara e envia esses dados para o controlador. O controlador então ajusta a potência enviada aos elementos de aquecimento para manter o ponto de ajuste de temperatura desejado, garantindo precisão e estabilidade.

Controle de Atmosfera e Sistemas Auxiliares

Para processos onde os materiais podem ser danificados pela oxidação em altas temperaturas, um sistema de controle de atmosfera é incluído. Este sistema purga a câmara de ar e introduz um gás controlado (como nitrogênio ou argônio).

Outros equipamentos auxiliares, como ventiladores para convecção forçada ou resfriamento, podem ser incluídos para melhorar a eficiência do aquecimento ou controlar as taxas de resfriamento.

Entendendo as Principais Compensações (Trade-offs)

A seleção ou especificação de um forno envolve equilibrar desempenho com custo. As capacidades de cada componente influenciam diretamente esse equilíbrio.

Uniformidade de Temperatura vs. Custo

Alcançar alta uniformidade de temperatura em toda a câmara de trabalho requer um projeto e posicionamento de elementos de aquecimento mais sofisticados, bem como isolamento de maior grau. Isso aumenta o custo inicial, mas é essencial para processos sensíveis.

Eficiência Energética vs. Investimento Inicial

Um forno com isolamento térmico mais espesso e de maior qualidade e um sistema de controle mais avançado terá um custo inicial mais alto. No entanto, consumirá significativamente menos energia durante sua vida útil, levando a um melhor retorno sobre o investimento através de custos operacionais mais baixos.

Complexidade do Processo vs. Manutenção

Adicionar recursos como controle de atmosfera torna um forno mais versátil, mas também introduz mais componentes que requerem monitoramento e manutenção. Essa complexidade é necessária para certas aplicações, mas aumenta o custo total de propriedade a longo prazo.

Fazendo a Escolha Certa para Sua Aplicação

Seus requisitos de processo específicos determinarão quais componentes priorizar.

- Se seu foco principal for precisão e uniformidade de alta temperatura: Analise a qualidade do sistema de controle de temperatura e o projeto e posicionamento dos elementos de aquecimento.

- Se seu foco principal for o processamento de materiais sensíveis ao oxigênio: Garanta que o forno esteja equipado com um sistema de controle de atmosfera confiável capaz de manter o ambiente inerte necessário.

- Se seu foco principal for eficiência operacional e custo-benefício: Priorize a qualidade e a espessura do isolamento térmico e avalie os dados de consumo de energia da unidade.

Em última análise, um forno bem escolhido é aquele em que cada componente é especificado corretamente para atender às demandas de seu processo exclusivo.

Tabela Resumo:

| Grupo de Componentes | Elementos Chave | Função Principal |

|---|---|---|

| Fundação Estrutural | Carcaça do Forno, Câmara do Forno | Fornece carcaça, segurança e espaço de trabalho para tratamento térmico |

| Geração e Gerenciamento de Calor | Elementos de Aquecimento, Isolamento Térmico | Gera e contém calor para distribuição uniforme de temperatura |

| Controle e Automação | Sistema de Controle de Temperatura, Controle de Atmosfera | Regula a temperatura e o ambiente para controle preciso do processo |

Pronto para otimizar seus processos térmicos com um forno de caixa personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você precisa de controle preciso de temperatura, aquecimento uniforme ou sistemas de atmosfera especializados, podemos projetar um forno que atenda aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar