Um forno mufla serve como o ambiente crítico de processamento térmico necessário para transformar precursores de magnésio brutos em materiais de suporte de alto desempenho. Ele fornece uma configuração precisa de alta temperatura que facilita a decomposição térmica de carbonatos de magnésio, uma etapa necessária para a criação de Óxido de Magnésio (MgO) ativo.

Ponto Central O forno mufla não é apenas uma fonte de calor; é a ferramenta que impulsiona a calcinação em várias etapas para reorganizar a rede cristalina do material. Este processo remove água e dióxido de carbono, deixando uma estrutura de MgO altamente alcalina e ativa, otimizada para carregamento de metal e desempenho catalítico.

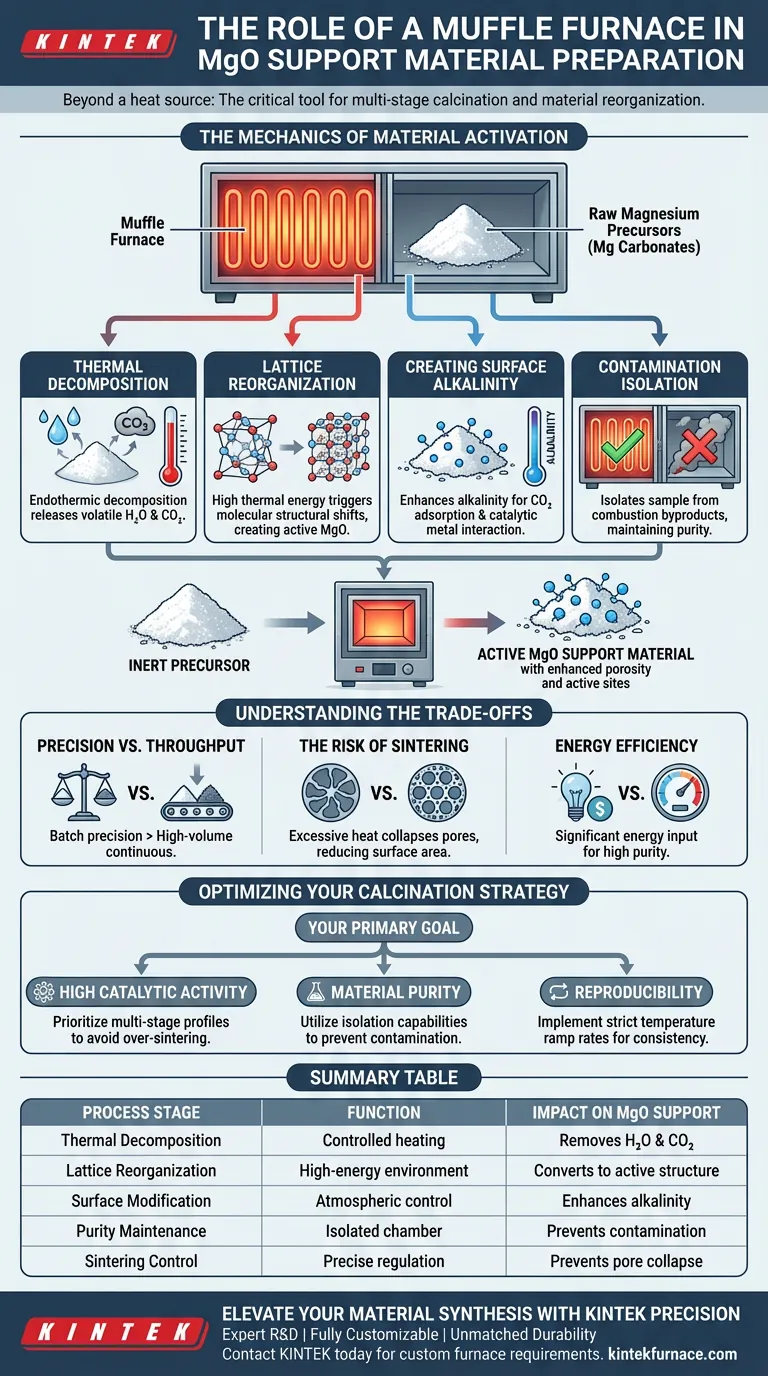

A Mecânica da Ativação de Materiais

Decomposição Térmica

A função principal do forno é impulsionar a decomposição endotérmica de carbonatos de magnésio. Ao manter altas temperaturas específicas, o forno força a liberação de componentes voláteis.

Isso remove efetivamente a água quimicamente ligada e o dióxido de carbono da estrutura da matéria-prima.

Reorganização da Rede

Além da simples secagem, o forno mufla induz mudanças físicas no nível molecular. A alta energia térmica desencadeia uma reorganização da rede cristalina.

Essa mudança estrutural é o que converte precursores inertes em óxido de magnésio "ativo". Sem esse histórico térmico preciso, o material não teria as propriedades de superfície necessárias para atuar como suporte.

Criação de Alcalinidade Superficial

O ambiente controlado permite o desenvolvimento de características químicas específicas. O processo aumenta diretamente a alcalinidade do produto final de MgO.

A alta alcalinidade é crucial para a capacidade do material de adsorver dióxido de carbono e interagir efetivamente com metais catalíticos em estágios posteriores de síntese.

Isolamento de Contaminação

Uma vantagem distinta do forno mufla é sua capacidade de isolar a amostra de subprodutos da combustão do combustível. Os elementos de aquecimento são separados da câmara de reação.

Isso garante que a pureza química do MgO seja mantida, evitando contaminação por enxofre ou carbono da própria fonte de calor.

Entendendo os Compromissos

Precisão vs. Produção

Os fornos mufla se destacam no processamento em batelada, onde a precisão da temperatura é primordial. No entanto, eles são geralmente menos adequados para produção industrial contínua e de alto volume em comparação com fornos rotativos.

O Risco de Sinterização

Embora o calor alto seja necessário para a ativação, temperatura ou duração excessivas podem levar à sinterização excessiva. Isso colapsa a estrutura de poros, reduzindo drasticamente a área superficial e a atividade catalítica.

Eficiência Energética

Atingir e manter temperaturas acima de 500°C–1000°C requer um consumo significativo de energia. O uso de um forno mufla para preparação de suporte requer o equilíbrio entre o custo da energia e o valor da pureza do material resultante.

Otimizando Sua Estratégia de Calcinação

Para maximizar a qualidade de seus materiais de suporte de MgO, alinhe os parâmetros do seu forno com seus objetivos químicos específicos.

- Se o seu foco principal for alta atividade catalítica: Priorize um perfil de calcinação em várias etapas para garantir a reorganização completa da rede sem sinterizar excessivamente os poros.

- Se o seu foco principal for a pureza do material: Utilize as capacidades de isolamento do forno mufla para evitar que subprodutos da combustão interfiram na química superficial do MgO.

- Se o seu foco principal for a reprodutibilidade: Implemente taxas de rampa de temperatura rigorosas para garantir que cada lote passe pela mesma história térmica exata.

O forno mufla é o guardião da qualidade, determinando se o seu precursor bruto se tornará uma plataforma catalítica de alto desempenho ou apenas poeira inerte.

Tabela Resumo:

| Estágio do Processo | Função do Forno Mufla | Impacto no Suporte de MgO |

|---|---|---|

| Decomposição Térmica | Aquecimento controlado de carbonatos de magnésio | Remove $H_2O$ e $CO_2$ para formar MgO |

| Reorganização da Rede | Ambiente térmico de alta energia | Converte precursores em uma estrutura cristalina ativa |

| Modificação Superficial | Controle atmosférico e alta temperatura | Aumenta a alcalinidade para carregamento superior de metal |

| Manutenção da Pureza | Câmara de aquecimento isolada | Evita contaminação por subprodutos da combustão do combustível |

| Controle de Sinterização | Regulação precisa da temperatura | Evita o colapso dos poros para manter alta área superficial |

Eleve Sua Síntese de Materiais com Precisão KINTEK

Desbloqueie todo o potencial de seus suportes de MgO com soluções térmicas projetadas para a excelência. A KINTEK fornece sistemas mufla, de tubo e a vácuo líderes do setor, projetados para dar a você controle total sobre a reorganização da rede e a química superficial.

Por que escolher a KINTEK para seu laboratório ou instalação de produção?

- P&D Especializado: Nossos sistemas são apoiados por pesquisa avançada para garantir aquecimento uniforme e processamento livre de contaminação.

- Totalmente Personalizável: Se você precisa de um forno mufla padrão ou de um sistema CVD especializado, adaptamos nossa tecnologia às suas necessidades exclusivas de pesquisa.

- Durabilidade Inigualável: Construído para estabilidade em altas temperaturas, garantindo resultados reproduzíveis lote após lote.

Pronto para otimizar sua estratégia de calcinação? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado e veja como nossa fabricação especializada pode avançar seu desempenho catalítico.

Guia Visual

Referências

- Kamonrat Suksumrit, Susanne Lux. Reduced Siderite Ore Combined with Magnesium Oxide as Support Material for Ni-Based Catalysts; An Experimental Study on CO2 Methanation. DOI: 10.3390/catal14030206

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Um forno mufla pode ser usado para tratamentos térmicos de metais? Descubra suas capacidades e limitações para o seu laboratório.

- Qual é o propósito de um forno mufla na análise microbiológica? Obter Esterilidade Absoluta e Preparação Precisa de Amostras

- Quais são as considerações de eficiência energética para fornos mufla? Corte custos com design inteligente

- Como os fornos mufla elétricos diferem dos não elétricos? Escolha o Forno Certo para o Seu Laboratório

- Qual o papel de um forno mufla de laboratório na produção de biochar a partir de resíduos de algodão? Pirólise de Precisão para Carbonização

- Como os fornos de resistência de alta temperatura modernos tipo caixa abordam as preocupações ambientais? Aumente a Eficiência e Impulse a Sustentabilidade

- Qual o papel de um forno de laboratório de alta temperatura na ativação de catalisadores? Aumenta a Área de Superfície e o Desempenho

- Qual o papel do recozimento em forno mufla na preparação de fotocátodos? Garanta Estabilidade e Confiabilidade a Longo Prazo