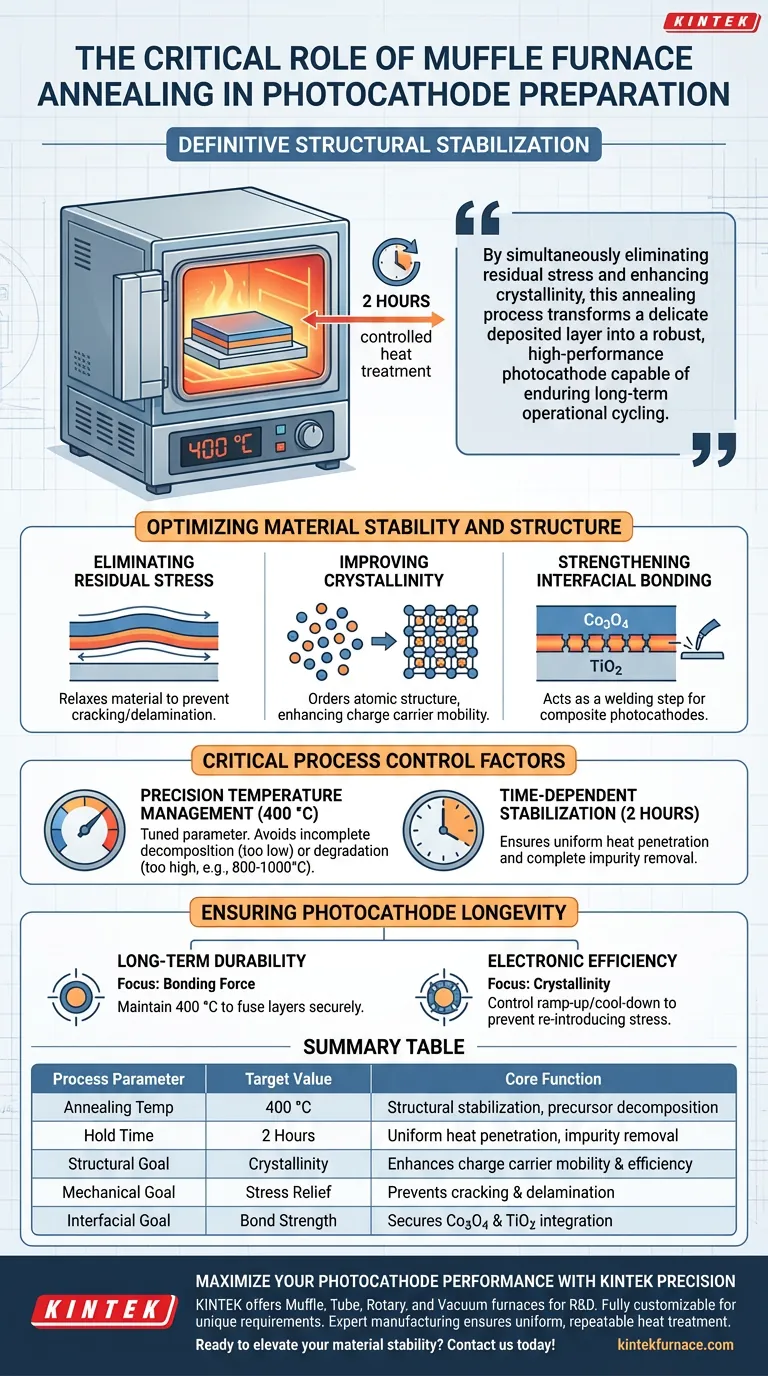

O recozimento em forno mufla serve como a etapa definitiva de estabilização estrutural na preparação final de fotocátodos. Especificamente, este processo envolve submeter o material a um tratamento térmico controlado a 400 °C por 2 horas. Esta etapa térmica é essencial para aliviar tensões mecânicas internas e solidificar a interface entre as camadas depositadas, ditando diretamente a confiabilidade futura do componente.

Ao eliminar simultaneamente a tensão residual e melhorar a cristalinidade, este processo de recozimento transforma uma delicada camada depositada em um fotocátodo robusto e de alto desempenho, capaz de suportar ciclos operacionais de longo prazo.

Otimizando a Estabilidade e Estrutura do Material

A função principal do forno mufla neste contexto é transicionar o material de um estado depositado bruto para uma estrutura cristalina estável. Este tratamento térmico aborda três requisitos físicos específicos.

Eliminação de Tensão Residual

Durante a deposição inicial das camadas de material, uma quantidade significativa de tensão residual pode se acumular na estrutura.

Se não tratada, essa tensão interna cria pontos fracos que levam a falhas mecânicas. O processo de recozimento relaxa o material, removendo efetivamente essas tensões para prevenir futuras fissuras ou delaminação.

Melhora da Cristalinidade

O tratamento térmico é o principal motor para a ordenação da estrutura atômica das substâncias ativas.

Manter a temperatura a 400 °C permite que os átomos se acomodem em uma rede cristalina mais regular. Alta cristalinidade é vital para o desempenho de semicondutores, pois geralmente se correlaciona com mobilidade aprimorada de portadores de carga e eficiência geral.

Fortalecimento das Ligações Interfaciais

Para fotocátodos compostos, como aqueles que combinam Co3O4 e TiO2, a interface entre os materiais é um ponto comum de falha.

O recozimento atua como uma etapa de soldagem, fortalecendo significativamente a força de ligação entre essas camadas distintas. Isso garante a integridade estrutural do dispositivo, impedindo que as camadas se separem durante o estresse das reações químicas.

Fatores Críticos de Controle do Processo

Embora o recozimento seja benéfico, ele requer estrita adesão a parâmetros específicos para evitar retornos decrescentes ou danos ao material.

Gerenciamento Preciso da Temperatura

O protocolo específico de 400 °C não é arbitrário; é um parâmetro ajustado para este conjunto específico de materiais.

Temperaturas muito baixas podem não decompor completamente os precursores ou atingir a fase cristalina necessária. Inversamente, temperaturas excessivas (comuns em outras aplicações de fornos, como sinterização a 800°C ou recozimento de silício a 1000°C) poderiam degradar os óxidos ativos ou danificar o substrato.

Estabilização Dependente do Tempo

A duração de 2 horas é crítica para garantir que o calor permeie toda a massa uniformemente.

Esta duração permite tempo suficiente para a remoção completa de quaisquer impurezas voláteis remanescentes e garante que as mudanças estruturais sejam uniformes em toda a profundidade do fotocátodo, não apenas na superfície.

Garantindo a Longevidade do Fotocátodo

Para maximizar a utilidade do seu processo de recozimento em forno mufla, você deve alinhar seu perfil térmico com seus objetivos de desempenho específicos.

- Se o seu foco principal é Durabilidade a Longo Prazo: Priorize a força de ligação mantendo rigorosamente o ponto de ajuste de 400 °C para garantir que as camadas de Co3O4 e TiO2 se fundam de forma segura sem degradação.

- Se o seu foco principal é Eficiência Eletrônica: Concentre-se no aspecto da cristalinidade garantindo que as taxas de aquecimento e resfriamento sejam controladas para evitar reintroduzir tensão na rede.

A precisão nesta etapa térmica final é o que, em última análise, separa uma amostra experimental funcional de um componente viável e robusto.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo | Função Principal |

|---|---|---|

| Temp. de Recozimento | 400 °C | Estabilização estrutural e decomposição de precursores |

| Tempo de Permanência | 2 Horas | Penetração uniforme de calor e remoção de impurezas |

| Objetivo Estrutural | Cristalinidade | Aumenta a mobilidade dos portadores de carga e a eficiência |

| Objetivo Mecânico | Alívio de Tensão | Previne fissuras e delaminação de camadas |

| Objetivo Interfacial | Força de Ligação | Garante a integração das camadas Co3O4 e TiO2 |

Maximize o Desempenho do Seu Fotocátodo com a Precisão KINTEK

Atingir o perfil de recozimento perfeito de 400 °C requer a precisão térmica que apenas equipamentos de nível profissional podem fornecer. A KINTEK oferece uma gama abrangente de fornos Mufla, Tubulares, Rotativos e a Vácuo, especificamente projetados para aplicações em ciência de materiais e P&D.

Se você está refinando camadas compostas como Co3O4/TiO2 ou desenvolvendo semicondutores de próxima geração, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos únicos de temperatura e atmosfera. Apoiada por fabricação especializada, a KINTEK garante que seu tratamento térmico seja uniforme, repetível e otimizado para integridade estrutural.

Pronto para elevar a estabilidade do seu material? Entre em contato conosco hoje mesmo para discutir suas necessidades de laboratório!

Guia Visual

Referências

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual faixa de temperatura os fornos mufla podem tipicamente atingir? Encontre o Forno Certo para as Necessidades do Seu Laboratório

- Quais opções estão disponíveis para personalização de Fornos de Caixa? Adapte seu Processamento Térmico para Eficiência Máxima

- Como o forno mufla garante aquecimento uniforme? Obtenha Calor Preciso e Uniforme para o Seu Laboratório

- Quais condições experimentais um forno mufla industrial de alta temperatura fornece para testes de estresse térmico?

- Quais são alguns processos comuns que utilizam fornos mufla? Alcance Aplicações de Alta Temperatura Puras e Controladas

- Qual o papel de um forno mufla na síntese de catalisadores derivados de LDH? Desbloqueie a Síntese de Catalisadores de Alto Desempenho

- Qual é a importância dos fornos mufla na pesquisa e desenvolvimento farmacêutico? Desbloqueie a Pureza e Precisão na Análise de Medicamentos

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista