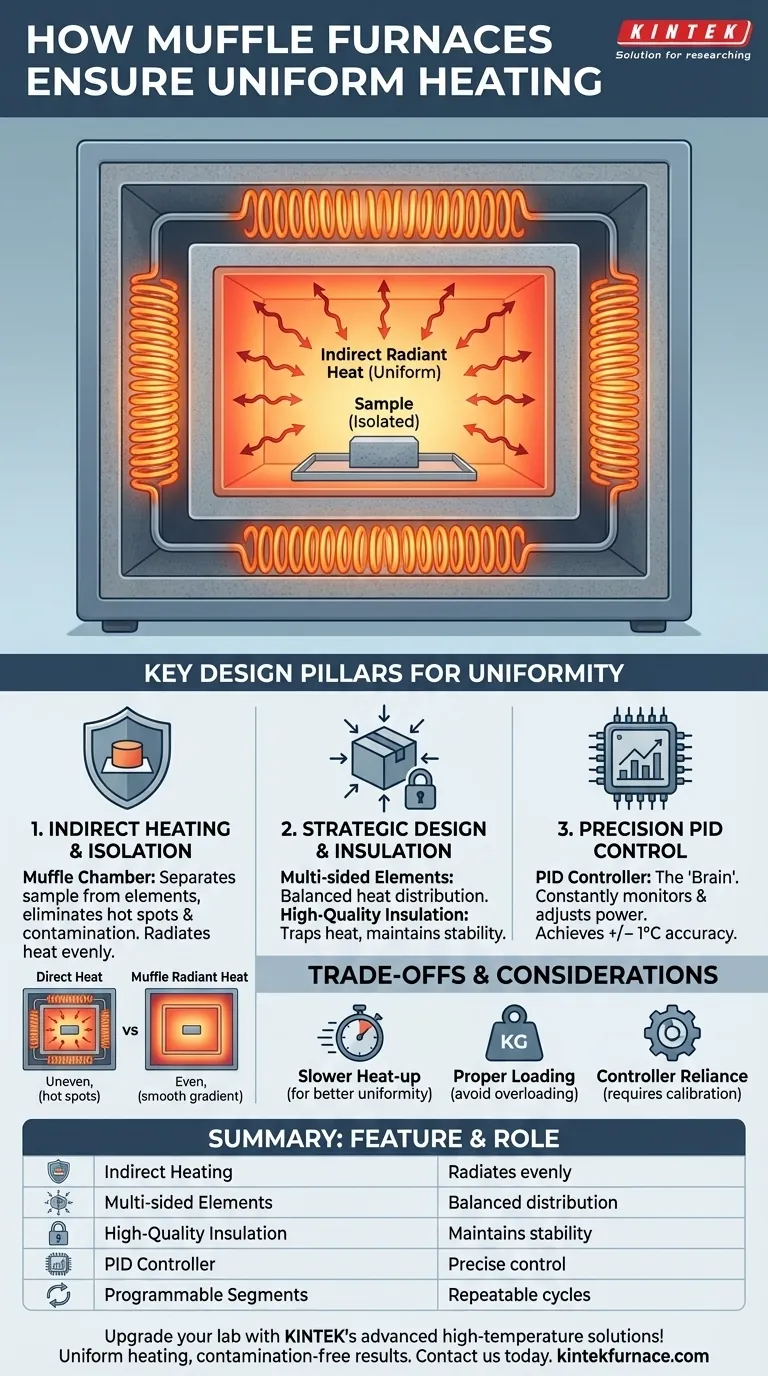

Em sua essência, um forno mufla garante aquecimento uniforme através de um princípio de separação e radiação. O material a ser aquecido nunca toca os elementos de aquecimento brutos; em vez disso, ele fica dentro de uma câmara dedicada, ou "mufla", que absorve o calor de todos os lados e o irradia uniformemente, eliminando pontos quentes e garantindo um ambiente térmico consistente.

A uniformidade de um forno mufla não é resultado de uma única característica, mas de uma filosofia de design. Ela combina o isolamento físico da câmara da mufla com elementos de aquecimento estrategicamente posicionados e controle eletrônico de precisão para criar um ambiente de aquecimento altamente estável e homogêneo.

O Princípio Fundamental: Aquecimento Indireto e Isolamento

A característica definidora de um forno mufla é a própria "mufla". Compreender este componente é fundamental para entender seu desempenho.

O que é uma "Mufla"?

Uma mufla é uma câmara separada e fechada feita de cerâmica resistente a altas temperaturas, como alumina. As amostras ou materiais que você deseja aquecer são colocados dentro desta câmara.

Crucialmente, os elementos de aquecimento estão localizados fora da mufla. Eles aquecem o exterior da câmara, que por sua vez aquece o espaço e os materiais dentro dela.

Como o Aquecimento Indireto Cria Uniformidade

Este método de aquecimento indireto é a principal fonte de uniformidade de temperatura. Em vez de ser exposto ao calor intenso e direto de um elemento (como uma resistência de torradeira), a amostra é banhada em calor radiante das paredes quentes da mufla.

Este processo é semelhante a como um forno de convecção cozinha de forma mais uniforme do que um grill. O calor é distribuído por todo o volume da câmara, minimizando os gradientes de temperatura que causam resultados inconsistentes.

O Benefício do Isolamento: Prevenção de Contaminação

Este design oferece um segundo benefício, igualmente importante: ele isola a amostra dos elementos de aquecimento e de quaisquer potenciais subprodutos de combustível ou combustão.

Isso garante que a amostra permaneça quimicamente pura e não contaminada, o que é absolutamente crítico para aplicações como análise química, testes de materiais ou incineração, onde a integridade da amostra é primordial.

Elementos de Design Chave para Distribuição Uniforme de Calor

Além do princípio fundamental, escolhas de engenharia específicas aumentam a capacidade do forno de distribuir o calor uniformemente.

Posicionamento Estratégico dos Elementos de Aquecimento

Para obter um aquecimento rápido e uniforme, os fabricantes colocam elementos de aquecimento de bobina aberta em vários lados da câmara da mufla, frequentemente em ambos os lados e, às vezes, na parte superior e inferior.

Esta abordagem multi-face garante que a própria mufla aqueça uniformemente, evitando que um lado fique mais quente que o outro e transferindo esse desequilíbrio para a amostra.

Isolamento Térmico de Alta Qualidade

Todo o conjunto é alojado dentro de um invólucro pesadamente isolado. Este isolamento minimiza a perda de calor para o ambiente circundante.

Ao reter a energia térmica, o forno pode manter uma temperatura estável com menos esforço, contribuindo ainda mais para a estabilidade e uniformidade da câmara interna.

O Papel do Controle Eletrônico de Precisão

O design físico cria o potencial para uniformidade, mas são necessários eletrônicos sofisticados para alcançá-la e mantê-la com precisão.

O Controlador PID: O Cérebro do Forno

Os fornos mufla modernos usam um controlador de temperatura PID (Proporcional-Integral-Derivativo). Este é um sistema de feedback inteligente que monitora constantemente a temperatura da câmara através de um termopar.

Ele ajusta inteligentemente a potência enviada aos elementos de aquecimento para evitar ultrapassar a temperatura alvo e para responder instantaneamente a quaisquer pequenas flutuações de calor, mantendo a temperatura notavelmente estável.

Segmentos Programáveis para Repetibilidade

Controladores avançados permitem a programação de múltiplos segmentos, incluindo rampa (aquecimento a uma taxa definida), patamar (manter uma temperatura por um tempo definido) e resfriamento.

Esta programabilidade garante que cada ciclo térmico seja idêntico, o que é essencial para experimentos repetíveis e qualidade consistente em processos de produção.

Alcançando Estabilidade de Temperatura Precisa

A combinação de um bom controlador PID e uma câmara bem projetada resulta em alta precisão. Muitos fornos podem atingir uma precisão de controle de temperatura de +/- 1°C.

Este nível de estabilidade garante que todo o processo ocorra dentro de uma janela de temperatura muito estreita e uniforme.

Compreendendo as Desvantagens

Nenhum design está isento de suas desvantagens. Compreender essas limitações é fundamental para usar um forno mufla de forma eficaz.

Velocidade de Aquecimento vs. Uniformidade

Como o calor deve primeiro saturar a mufla antes de atingir a amostra, os fornos mufla podem ter um tempo de aquecimento mais lento em comparação com os métodos de aquecimento direto. Esta é a desvantagem deliberada feita para alcançar uma uniformidade de temperatura superior.

Impacto do Tamanho da Câmara e da Carga

A uniformidade especificada aplica-se a uma câmara vazia ou devidamente carregada. Sobrecargar o forno ou colocar um objeto único e muito grande dentro pode perturbar o fluxo de ar e criar seus próprios gradientes de temperatura, minando o design inerente do forno.

Dependência do Controlador e do Termopar

A precisão do sistema depende inteiramente da qualidade e calibração do controlador PID e do posicionamento do termopar. Um sensor mal posicionado ou um controlador mal ajustado não fornecerá resultados uniformes, independentemente do design físico.

Fazendo a Escolha Certa para Sua Aplicação

Use estes princípios para avaliar um forno com base no que é mais importante para o seu trabalho.

- Se o seu foco principal é a pureza analítica e a integridade da amostra: O isolamento da mufla de subprodutos de combustão e elementos de aquecimento é sua característica mais crítica.

- Se o seu foco principal é o tratamento consistente de materiais (por exemplo, recozimento): A combinação de elementos de aquecimento multi-face e controle PID programável garante ciclos térmicos repetíveis.

- Se o seu foco principal é a estabilidade de temperatura de alta precisão: A precisão declarada do controlador PID (por exemplo, +/- 1°C) é a especificação chave a ser avaliada.

Ao integrar esses sistemas físicos e eletrônicos, um forno mufla oferece o ambiente de aquecimento estável, uniforme e limpo necessário para as aplicações técnicas mais exigentes.

Tabela Resumo:

| Característica | Papel no Aquecimento Uniforme |

|---|---|

| Aquecimento Indireto | Irradia calor uniformemente das paredes da mufla, eliminando pontos quentes |

| Elementos de Aquecimento Multi-face | Garante distribuição de calor equilibrada de todos os lados |

| Isolamento de Alta Qualidade | Mantém a temperatura estável minimizando a perda de calor |

| Controlador PID | Fornece controle e estabilidade precisos da temperatura |

| Segmentos Programáveis | Permite ciclos repetíveis de rampa, patamar e resfriamento |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, entregando aquecimento uniforme, resultados livres de contaminação e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico