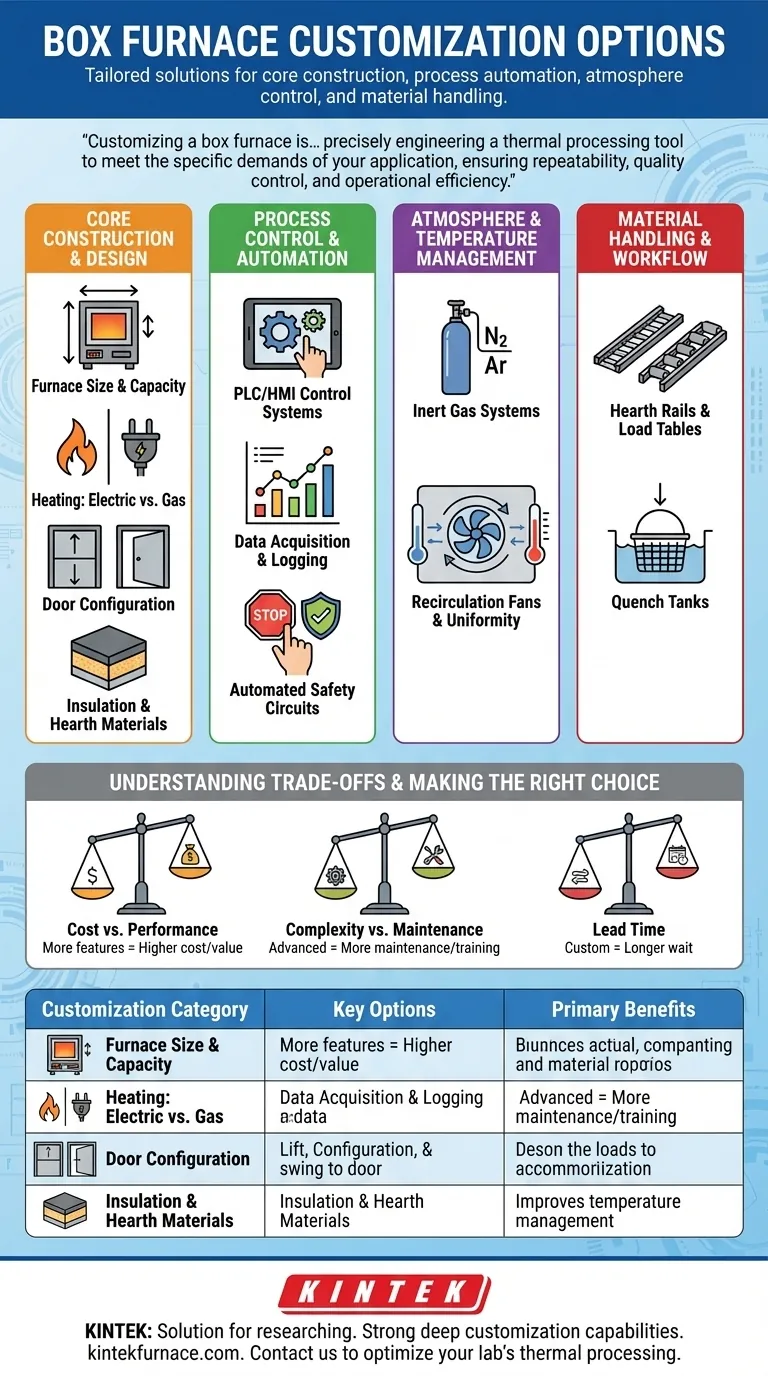

Em resumo, as opções de personalização de fornos de caixa abrangem desde as escolhas de construção básica até sistemas avançados para automação de processos, controle de atmosfera e manuseio de materiais. As principais opções incluem controladores lógicos programáveis (CLP) com interfaces homem-máquina (IHM), sistemas de aquisição de dados, capacidades de gás inerte, ventiladores de recirculação para uniformidade de temperatura e manuseio de materiais integrado, como trilhos de soleira e tanques de têmpera.

Personalizar um forno de caixa não é sobre adicionar recursos por si só. É sobre projetar precisamente uma ferramenta de processamento térmico para atender às demandas específicas da sua aplicação, garantindo repetibilidade, controle de qualidade e eficiência operacional.

Escolhas Fundamentais de Construção e Design

Antes de considerar complementos, o design fundamental do forno deve corresponder às suas necessidades operacionais. Essas decisões iniciais têm o impacto mais significativo no custo e na capacidade.

Tamanho e Capacidade do Forno

As dimensões internas da câmara e a capacidade de carga são as especificações mais básicas. Isso deve ser determinado pelo tamanho e volume das peças que você pretende processar em um lote típico.

Método de Aquecimento: Elétrico vs. Gás

Os fornos podem ser aquecidos por eletricidade ou gás natural. O calor elétrico, controlado por um Retificador Controlado por Silício (SCR), é padrão e fornece controle de temperatura limpo e preciso. O calor a gás pode oferecer economia de custos operacionais em algumas regiões, mas introduz subprodutos de combustão diferentes.

Configuração da Porta

O design da porta do forno afeta o acesso de carregamento e a retenção de calor. Uma porta de elevação vertical é ideal para economizar espaço no chão, enquanto uma porta de giro tradicional é mecanicamente mais simples.

Materiais de Isolamento e Soleira

Fornos modernos usam isolamento de alta densidade e eficiência energética para minimizar a perda de calor. A soleira, que suporta a carga de trabalho, é tipicamente feita de materiais fundidos de alta resistência, mas sua composição pode ser personalizada para pesos de carga específicos ou compatibilidade química.

Controle de Processo e Automação

Esses sistemas definem como você interage com o forno e com que precisão ele executa um ciclo térmico. Eles são críticos para garantir a repetibilidade e a rastreabilidade do processo.

Sistemas de Controle: CLP/IHM

Embora um forno padrão possa usar um temporizador eletrônico simples, a atualização para um CLP/IHM fornece automação total do processo. Isso permite que você programe, armazene e execute receitas complexas de várias etapas para rampas de temperatura, patamares e resfriamento controlado.

Aquisição e Registro de Dados

Para controle de qualidade e certificação, um sistema de aquisição de dados é essencial. Ele registra automaticamente a temperatura, o tempo e outras variáveis do processo, criando um registro permanente para cada lote que pode ser exportado para análise.

Circuitos Automáticos de Segurança e Desligamento

Além de um botão de parada de emergência padrão, você pode especificar circuitos automáticos de desligamento. Estes podem ser programados para desligar o forno com segurança se ele se desviar das tolerâncias de ajuste ou se outros equipamentos auxiliares falharem, protegendo tanto o produto quanto o equipamento.

Gerenciamento de Atmosfera e Temperatura

Essas opções controlam o ambiente dentro do forno, o que é fundamental para processar materiais sensíveis.

Sistemas de Gás Inerte

Para aplicações como recozimento ou brasagem onde a oxidação deve ser evitada, é necessário um sistema de gás inerte. Este sistema purga o oxigênio da câmara e mantém um ambiente de pressão positiva usando gases como nitrogênio ou argônio.

Ventiladores de Recirculação e Uniformidade

Fornos padrão dependem de calor radiante, o que pode levar a variações de temperatura. Um ventilador de recirculação força a convecção, melhorando drasticamente a uniformidade da temperatura em toda a câmara. Isso é frequentemente especificado como uma tolerância, como +/- 10°F, e é crucial para resultados consistentes em peças grandes ou cargas densas.

Manuseio de Materiais e Integração de Fluxo de Trabalho

Esses recursos são projetados para simplificar o processo de carregamento e descarregamento, melhorando a segurança e o rendimento.

Trilhos de Soleira, Mesas de Carga e Tanques de Têmpera

Para cargas de trabalho pesadas, trilhos de rolos na soleira podem ser incorporados ao piso do forno. Estes se alinham com mesas de carga externas ou carros de carga, simplificando a transferência de material. Um tanque de têmpera, frequentemente integrado à estação de carga/descarga, permite o resfriamento rápido das peças como parte do processo de tratamento térmico.

Entendendo as Compensações

A escolha das opções de personalização envolve equilibrar desempenho com complexidade e custo.

Custo vs. Desempenho

Cada opção, de um CLP a um sistema de gás inerte, aumenta o custo de capital inicial. Você deve pesar o preço do recurso contra o valor tangível que ele oferece, como taxas de sucata reduzidas, consistência aprimorada ou custos de mão de obra mais baixos.

Complexidade vs. Manutenção

Sistemas avançados exigem manutenção mais sofisticada e treinamento do operador. Um forno totalmente automatizado com um coletor de gás inerte é uma máquina mais complexa do que um forno de caixa básico com um temporizador manual.

Prazo de Entrega

Fornos pré-engenheirados padrão têm os prazos de entrega mais curtos. A personalização extensiva requer tempo adicional de engenharia e fabricação, o que deve ser considerado no cronograma do seu projeto.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar as opções corretas, concentre-se no objetivo principal do seu processo térmico.

- Se seu foco principal for produção de alto volume e repetibilidade: Priorize um CLP/IHM para automação e opções de manuseio de materiais, como soleiras de rolos, para reduzir o tempo de ciclo.

- Se seu foco principal for processar materiais sensíveis ou de alto valor: Invista em um sistema de gás inerte para controlar a oxidação e em ventiladores de recirculação para garantir uma uniformidade de temperatura rigorosa.

- Se seu foco principal for aquecimento de propósito geral com um orçamento limitado: Uma configuração de forno padrão com controles digitais básicos é frequentemente suficiente e oferece o melhor valor.

Em última análise, as personalizações certas transformam um forno genérico em uma solução construída para fins específicos para o seu desafio de processamento térmico específico.

Tabela de Resumo:

| Categoria de Personalização | Opções Principais | Benefícios Primários |

|---|---|---|

| Controle de Processo e Automação | CLP/IHM, Aquisição de Dados | Repetibilidade aprimorada, rastreabilidade, automação |

| Atmosfera e Temperatura | Sistemas de Gás Inerte, Ventiladores de Recirculação | Controle de oxidação, uniformidade de temperatura aprimorada |

| Manuseio de Materiais | Trilhos de Soleira, Tanques de Têmpera | Fluxo de trabalho simplificado, segurança e rendimento aumentados |

| Construção Básica | Tamanho, Método de Aquecimento, Tipo de Porta | Atende às necessidades operacionais, custo-benefício |

Pronto para otimizar o processamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda. Se você está em produção de alto volume, manuseando materiais sensíveis ou precisa de aquecimento de propósito geral, projetaremos um forno de caixa que garanta repetibilidade, controle de qualidade e eficiência operacional. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções personalizadas podem elevar seus experimentos!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas