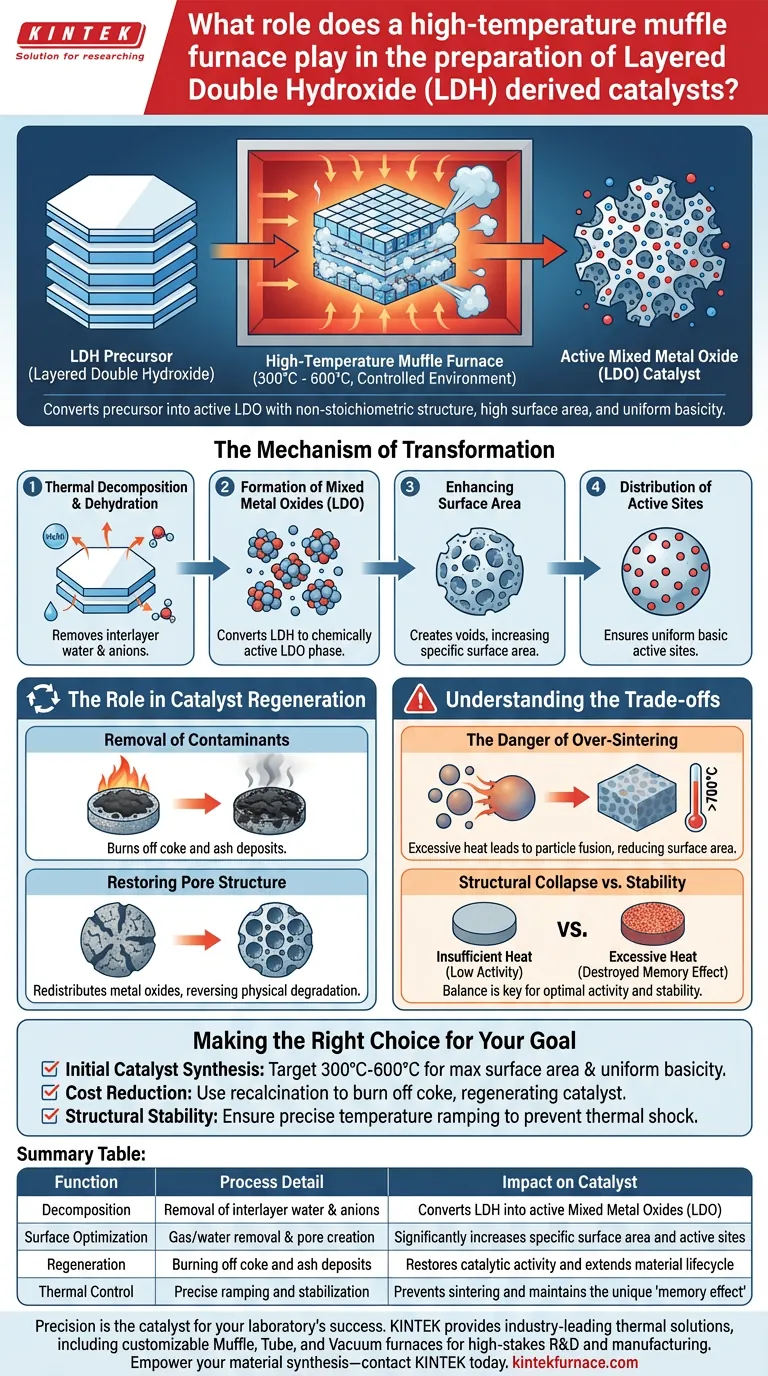

Um forno mufla de alta temperatura serve como o principal instrumento para transformar precursores de Hidróxido Duplo Lamelar (LDH) em catalisadores ativos de Óxido Metálico Misto (LDO).

Ao fornecer um ambiente térmico estritamente controlado, tipicamente entre 300°C e 600°C, o forno impulsiona o processo de calcinação. Este tratamento térmico é essencial para decompor o material precursor, remover água estrutural e ânions, e estabilizar os sítios ativos necessários para as reações catalíticas.

O forno mufla não simplesmente seca o material; ele altera fundamentalmente sua arquitetura química. Ele converte o precursor em uma estrutura não estequiométrica com alta área superficial específica e basicidade uniformemente distribuída, que são as características definidoras de um catalisador derivado de LDH eficaz.

O Mecanismo de Transformação

Decomposição Térmica e Desidratação

A função principal do forno é induzir a decomposição térmica. À medida que a temperatura aumenta, o forno remove as moléculas de água interlamelar (desidratação) e decompõe os ânions que residem entre as camadas estruturais.

Formação de Óxidos Metálicos Mistos (LDO)

Essa decomposição converte a estrutura original de LDH em um Óxido Metálico Misto (LDO). Essa transformação de fase é crítica porque o LDO resultante possui uma estrutura não estequiométrica, que é quimicamente mais ativa do que o precursor estável.

Aumento da Área Superficial

A remoção de gases e água durante a calcinação cria vazios dentro do material. Esse processo aumenta significativamente a área superficial específica do catalisador, fornecendo mais pontos de contato para os reagentes em processos químicos subsequentes.

Distribuição de Sítios Ativos

O forno garante a distribuição uniforme de sítios básicos ativos. Um ambiente térmico consistente evita "pontos quentes" durante a síntese, garantindo que a atividade catalítica seja homogênea em todo o lote de material.

O Papel na Regeneração de Catalisadores

Remoção de Contaminantes

Além da síntese inicial, o forno mufla é vital para reciclar catalisadores usados em processos como a conversão de biomassa. Ele fornece o calor necessário para queimar depósitos de coque (deposição de carbono) e cinzas que se acumulam na superfície do catalisador e bloqueiam os sítios ativos.

Restauração da Estrutura de Poros

A recalcinagem no forno permite a redistribuição dos óxidos metálicos. Isso restaura efetivamente a estrutura de poros do catalisador, revertendo a degradação física que ocorre durante a operação e prolongando o ciclo de vida do material.

Compreendendo os Compromissos

O Perigo da Super-Sinterização

Embora altas temperaturas sejam necessárias para a ativação, o calor excessivo pode ser prejudicial. Se a temperatura do forno exceder a faixa ideal (geralmente acima de 600°C-700°C para certos tipos de LDH), o material pode sofrer sinterização.

Perda de Área Superficial

A sinterização faz com que as partículas ativas se fundam, causando o colapso da estrutura porosa. Isso reduz drasticamente a área superficial específica e, consequentemente, a eficiência catalítica.

Colapso Estrutural vs. Estabilidade

Existe um equilíbrio delicado entre estabilizar a estrutura e destruí-la. Calor insuficiente não remove todos os ânions, levando à baixa atividade, enquanto calor excessivo destrói o "efeito memória" e a basicidade únicos da estrutura LDO.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do seu forno mufla na preparação de catalisadores de LDH, considere seu objetivo específico:

- Se o seu foco principal é a Síntese Inicial do Catalisador: Mire na faixa de 300°C a 600°C para maximizar a área superficial e criar sítios básicos uniformes sem induzir sinterização.

- Se o seu foco principal é a Redução de Custos: Utilize o forno para recalcinagem para queimar depósitos de coque, regenerando o catalisador para múltiplos ciclos operacionais.

- Se o seu foco principal é a Estabilidade Estrutural: Garanta um aquecimento preciso para evitar choque térmico, que pode causar descamação ou desativação da superfície do catalisador.

O forno mufla é a ferramenta que une o abismo entre um precursor quimicamente inerte e um catalisador de grau industrial altamente ativo.

Tabela Resumo:

| Função | Detalhe do Processo | Impacto no Catalisador |

|---|---|---|

| Decomposição | Remoção de água interlamelar e ânions | Converte LDH em Óxidos Metálicos Mistos (LDO) ativos |

| Otimização de Superfície | Remoção de gás/água e criação de poros | Aumenta significativamente a área superficial específica e os sítios ativos |

| Regeneração | Queima de depósitos de coque e cinzas | Restaura a atividade catalítica e prolonga o ciclo de vida do material |

| Controle Térmico | Aquecimento e estabilização precisos | Previne a sinterização e mantém o 'efeito memória' único |

A precisão é o catalisador para o sucesso do seu laboratório. A KINTEK fornece soluções térmicas líderes na indústria, incluindo fornos Mufla, Tubo e Vácuo personalizáveis, projetados especificamente para P&D e fabricação de alto risco. Nossos sistemas garantem distribuição uniforme de calor e controle preciso de temperatura, essenciais para alcançar a calcinação perfeita de precursores de LDH sem o risco de sinterização. Potencialize sua síntese de materiais — entre em contato com a KINTEK hoje mesmo para uma consulta especializada.

Guia Visual

Referências

- Sivashunmugam Sankaranarayanan, Wangyun Won. Catalytic pyrolysis of biomass to produce bio‐oil using layered double hydroxides (<scp>LDH</scp>)‐derived materials. DOI: 10.1111/gcbb.13124

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o mecanismo de um forno mufla de caixa na preparação de pó de óxido de magnésio ativo? Guia de Especialista

- Qual é o papel crítico de um forno mufla de alta temperatura na síntese de Cu/CuFeO2? Domínio da Transformação de Fase

- Qual o papel de um forno de caixa de alta precisão e alta temperatura na espumação controlada de alumínio? Principais Insights

- Qual papel um forno mufla desempenha na síntese de CuO dopado com ZnO? Domine a Produção de Nanocompósitos de Precisão

- Por que é necessário um forno mufla de alta precisão para o tratamento de calcinação a 500 °C durante a preparação do catalisador?

- Qual papel um forno de resistência tipo caixa de alta temperatura desempenha na síntese de microflores de NiMoO4?

- Como um forno mufla é utilizado durante a fase de preparação da matéria-prima? Otimize os resultados do seu laboratório hoje mesmo

- Por que é necessário um forno mufla de precisão para sinterização de TiO2? Otimize o desempenho da sua célula solar sensibilizada por corante