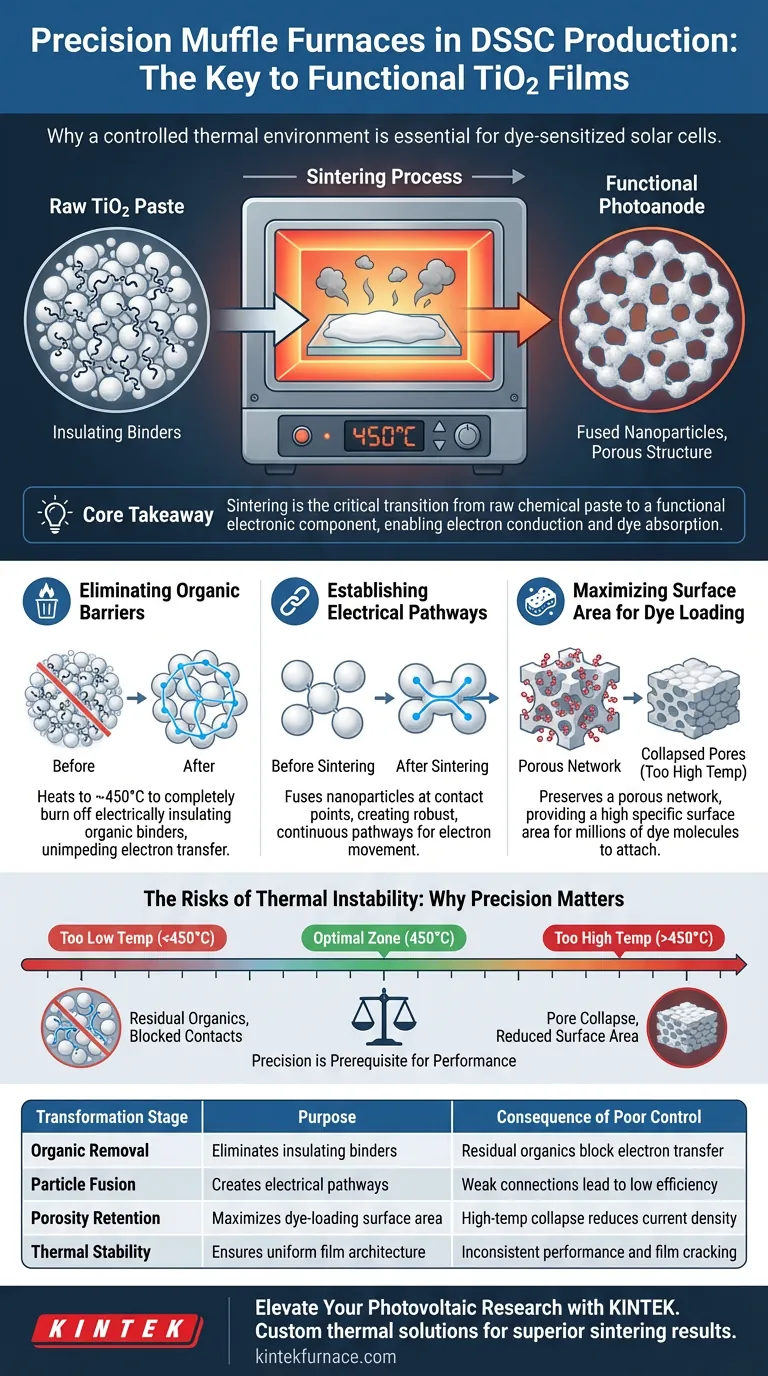

Um forno mufla de precisão é essencial para a produção de células solares sensibilizadas por corante porque fornece o ambiente térmico estritamente controlado necessário para transformar a pasta de TiO2 bruta em um fotoanodo funcional de alto desempenho. Ao sinterizar o material a aproximadamente 450 graus Celsius, o forno garante a remoção completa dos aditivos orgânicos, ao mesmo tempo que funde nanopartículas para criar um filme mecanicamente estável e eletricamente condutor.

Ponto Principal O processo de sinterização atua como a transição crítica de uma pasta química bruta para um componente eletrônico funcional. Ele elimina aglutinantes orgânicos isolantes e estabelece uma rede robusta e porosa de nanopartículas conectadas, que é diretamente responsável pela capacidade da célula solar de absorver corante e conduzir elétrons.

As Transformações Críticas Durante a Sinterização

Para entender a necessidade desse equipamento, é preciso ir além da simples aplicação de calor. O forno facilita três mudanças físicas e químicas distintas que definem a qualidade da célula solar final.

Eliminando Barreiras Orgânicas

A pasta de TiO2 bruta é formulada com aglutinantes orgânicos para dar a ela a consistência correta para impressão ou revestimento. No entanto, esses compostos orgânicos são eletricamente isolantes.

O forno de precisão aquece o filme a cerca de 450°C para queimar completamente esses aglutinantes. A remoção desses orgânicos é inegociável; se permanecerem, eles impedem a transferência de elétrons e reduzem drasticamente a eficiência da célula.

Estabelecendo Caminhos Elétricos

Antes da sinterização, as nanopartículas de TiO2 estão apenas próximas umas das outras. Para que a célula funcione, os elétrons devem ser capazes de viajar através do filme.

O tratamento em alta temperatura faz com que as partículas se fundam ligeiramente em seus pontos de contato. Essa formação de "contatos elétricos robustos" cria um caminho contínuo para os elétrons se moverem das moléculas de corante para o substrato de vidro condutor.

Maximizando a Área de Superfície para Carregamento de Corante

O poder de uma célula solar sensibilizada por corante vem das moléculas de corante adsorvidas no TiO2. Para maximizar a potência, você precisa maximizar o número de moléculas de corante.

O forno preserva uma estrutura de rede porosa dentro do filme. Essa porosidade garante uma alta área de superfície específica, fornecendo milhões de pontos de ancoragem para as moléculas de corante se ligarem, o que aumenta diretamente a capacidade de captação de luz da célula.

Entendendo os Compromissos: Por Que a Precisão Importa

O uso de um forno comum geralmente resulta em falha; o requisito específico de um forno mufla de *precisão* decorre do delicado equilíbrio necessário durante o aquecimento.

Os Riscos da Instabilidade Térmica

Se a temperatura flutuar ou o perfil de aquecimento for inconsistente, a arquitetura do filme falhará.

Se a temperatura for muito baixa: Os aglutinantes orgânicos não se decomporão completamente, deixando resíduos que bloqueiam o contato elétrico e reduzem a adesão.

Se a temperatura for muito alta: A estrutura porosa pode colapsar à medida que as partículas se fundem agressivamente demais (densificação). Isso destrói a área de superfície necessária para o corante, resultando em uma célula solar que gera muito pouca corrente.

Fazendo a Escolha Certa para o Seu Processo

A fase de sinterização é o momento definidor para a qualidade do fotoanodo. Sua estratégia de aquecimento deve ser ditada por suas métricas de desempenho específicas.

- Se o seu foco principal é a eficiência elétrica: Certifique-se de que seu perfil de forno atinja a temperatura alvo uniformemente para criar fortes conexões interpartículas sem orgânicos residuais.

- Se o seu foco principal é a densidade de corrente (Jsc): Priorize tetos de temperatura precisos para evitar o colapso dos poros, garantindo a área de superfície máxima para adsorção de corante.

A precisão no tratamento térmico não é um luxo; é o pré-requisito para um dispositivo fotovoltaico funcional.

Tabela Resumo:

| Estágio de Transformação | Propósito | Consequência de Controle Ruim |

|---|---|---|

| Remoção de Orgânicos | Elimina aglutinantes isolantes | Resíduos orgânicos bloqueiam a transferência de elétrons |

| Fusão de Partículas | Cria caminhos elétricos | Conexões fracas levam a baixa eficiência |

| Retenção de Porosidade | Maximiza a área de superfície de carregamento de corante | Colapso em alta temperatura reduz a densidade de corrente |

| Estabilidade Térmica | Garante a arquitetura uniforme do filme | Desempenho inconsistente e rachaduras no filme |

Eleve Sua Pesquisa Fotovoltaica com a KINTEK

A precisão no tratamento térmico é a base da tecnologia solar de alto desempenho. Na KINTEK, entendemos que mesmo uma pequena flutuação de temperatura pode comprometer a condutividade e a porosidade do seu filme de TiO2.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às rigorosas demandas da produção de células solares sensibilizadas por corante. Se você está otimizando contatos elétricos ou maximizando a área de superfície, nossos fornos de laboratório de alta temperatura fornecem o aquecimento uniforme e o controle preciso que sua inovação exige.

Pronto para obter resultados de sinterização superiores? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Heather Flint, María Quintana. Betanin dye extracted from ayrampo ( <i>Opuntia soehrensii</i> ) seeds to develop dye-sensitized solar cells. DOI: 10.1039/d3ra08010b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de usar um forno mufla de alta temperatura para gravação térmica de amostras de cerâmica? Insights de Especialistas

- Quais são as precauções de segurança importantes ao usar um forno elétrico tipo caixa? Garanta uma Operação Segura e Eficiente

- Como funcionam os fornos de alta temperatura e os cadinhos na carbonização com sal fundido? Domine a Síntese de Catalisadores.

- Qual é a alternativa a um forno mufla? Escolha o Forno de Alta Temperatura Certo para o Seu Processo

- Como um forno mufla de laboratório contribui para a transformação da biomassa em precursores de carbono? Guia Especializado

- Como a porta do forno e as amostras devem ser manuseadas durante o uso? Dicas Essenciais de Segurança e Manutenção

- Qual papel o forno mufla desempenha na preparação de grafite expandido? Alcance a Expansão Máxima através do Choque Térmico

- Por que um forno de alta temperatura de laboratório é necessário para catalisadores heterogêneos de decatungstato? Garanta a Fixação Estrutural