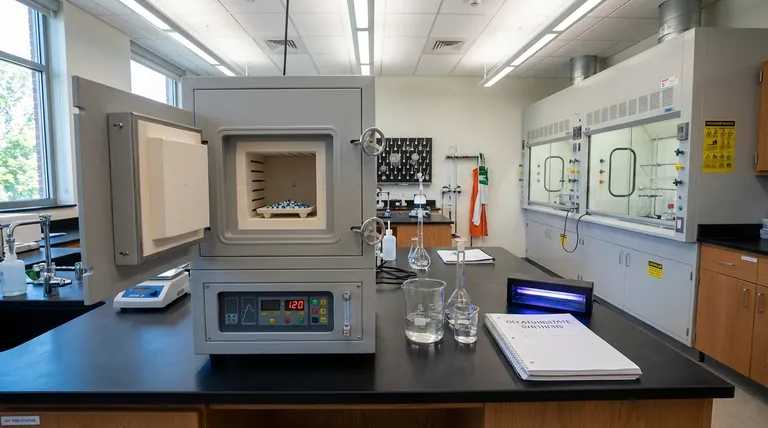

O forno de alta temperatura de laboratório serve como a etapa definitiva de estabilização na síntese de catalisadores heterogêneos de decatungstato.

Especificamente, este equipamento é usado para submeter os materiais catalisadores suportados a um tratamento térmico a 120 °C durante a noite. Este processo não é apenas para secagem; é essencial para ancorar estruturalmente os ânions ativos de decatungstato ao suporte transportador, garantindo que o material seja robusto o suficiente para uso prático.

Ponto Principal Enquanto a secagem remove líquidos indesejados, a função principal deste tratamento térmico é a fixação estrutural. Ao aquecer o material a 120 °C, você converte uma associação solta de produtos químicos em um sistema catalítico estável e unificado, capaz de suportar os rigores das reações de foto-oxidação sem degradar.

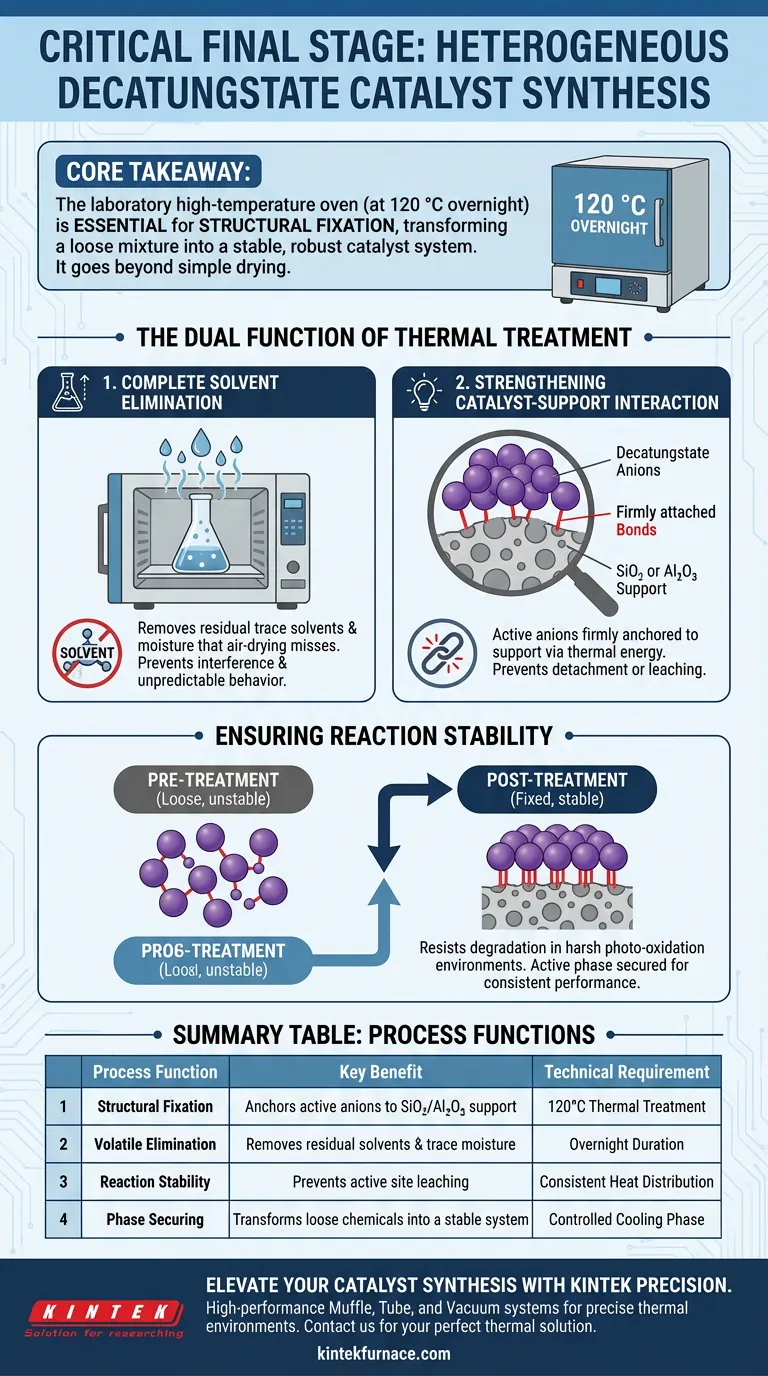

A Dupla Função do Tratamento Térmico

Para entender por que esta etapa é inegociável, devemos olhar além da simples evaporação. O forno de alta temperatura realiza duas funções críticas simultâneas.

Eliminação Completa do Solvente

A primeira e mais óbvia função é a remoção total de voláteis.

Durante a fase de preparação, os materiais catalisadores são expostos a solventes e umidade.

O forno garante a remoção de solventes residuais vestigiais e umidade que a simples secagem ao ar pode não remover.

Eliminar essas impurezas é vital porque o solvente retido pode interferir nos sítios ativos do catalisador ou causar comportamento imprevisível durante a fase de reação.

Fortalecimento da Interação Catalisador-Suporte

A razão mais profunda e crítica para esta etapa é o fortalecimento das ligações físicas e químicas.

Os ânions de decatungstato (a parte ativa do catalisador) devem estar firmemente ligados à superfície do transportador, tipicamente SiO2 (sílica) ou Al2O3 (alumina).

A energia térmica fornecida a 120 °C impulsiona os processos de adsorção física ou ligação química.

Sem este tratamento térmico, os componentes ativos podem ficar soltos na superfície, sujeitos a se desprender ou lixiviar durante reações em fase líquida.

Garantindo a Estabilidade da Reação

O objetivo final desta etapa de preparação é garantir que o catalisador funcione de forma confiável ao longo do tempo.

Prevenção da Degradação

A estabilidade do catalisador durante as reações subsequentes de foto-oxidação depende diretamente deste tratamento no forno.

Ambientes de foto-oxidação podem ser agressivos. Um catalisador que não foi "travado" termicamente em seu lugar pode sofrer lixiviação do sítio ativo.

Fixação da Fase Ativa

Ao reforçar a ligação entre o ânion e o suporte, o forno garante que o catalisador mantenha sua integridade.

Esta etapa distinta transforma os materiais precursores em um sistema heterogêneo que se comporta de forma consistente sob condições operacionais.

Compreendendo as Compensações

Embora o forno de alta temperatura seja necessário, é importante entender os parâmetros específicos exigidos para decatungstato em comparação com outros métodos.

Especificidade de Temperatura

Para catalisadores de decatungstato, 120 °C é o ponto de ajuste ideal encontrado para equilibrar a velocidade de secagem com a integridade estrutural.

Isso contrasta com outras preparações de catalisadores (como as mencionadas em contextos suplementares), onde a secagem a vácuo a temperaturas mais baixas (cerca de 40–100 °C) pode ser usada para evitar a migração de sais metálicos.

O Risco de Migração

Na preparação geral de catalisadores, o aquecimento rápido pode, às vezes, fazer com que os componentes ativos migrem para a superfície (o efeito "casca de ovo").

No entanto, para esta síntese específica de decatungstato, a interação com o suporte de sílica ou alumina requer a energia térmica mais alta de 120 °C para solidificar efetivamente a ligação, em vez de apenas evaporar suavemente o solvente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao finalizar seu protocolo de preparação de catalisador, considere estes objetivos específicos:

- Se o seu foco principal é Integridade Estrutural: Certifique-se de que o forno esteja configurado estritamente para 120 °C e a duração seja suficiente (durante a noite) para maximizar a ligação entre o decatungstato e o suporte de SiO2/Al2O3.

- Se o seu foco principal é Reprodutibilidade: Controle rigorosamente a fase de resfriamento após o tratamento no forno para evitar a reabsorção de umidade atmosférica antes que o catalisador seja armazenado ou usado.

O forno de alta temperatura transforma seu material de uma simples mistura de componentes em uma ferramenta unificada e estável, pronta para transformações químicas complexas.

Tabela Resumo:

| Função do Processo | Benefício Chave | Requisito Técnico |

|---|---|---|

| Fixação Estrutural | Ancora ânions ativos ao suporte de SiO2/Al2O3 | Tratamento Térmico de 120°C |

| Eliminação de Voláteis | Remove solventes residuais e umidade vestigial | Duração de uma noite |

| Estabilidade da Reação | Previne a lixiviação do sítio ativo durante a oxidação | Distribuição de Calor Consistente |

| Fixação da Fase | Transforma produtos químicos soltos em um sistema estável | Fase de Resfriamento Controlada |

Eleve a Síntese do Seu Catalisador com a Precisão KINTEK

Catalisadores heterogêneos de alto desempenho exigem ambientes térmicos precisos para garantir estabilidade a longo prazo e integridade estrutural. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube e a Vácuo de alto desempenho, todos personalizáveis para atender às necessidades exclusivas de alta temperatura do seu laboratório.

Se você está preparando catalisadores de decatungstato ou materiais avançados de CVD, nosso equipamento fornece o aquecimento uniforme necessário para ligações críticas e eliminação de solventes. Não comprometa sua pesquisa — entre em contato conosco hoje para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Julia Ong, J. C. Scaiano. Comparison of Composite Materials Designed to Optimize Heterogeneous Decatungstate Oxidative Photocatalysis. DOI: 10.3390/molecules30173597

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um forno mufla de precisão é usado para aquecimento em gradiente durante a síntese de dissileneto de tungstênio dopado (WSe2)?

- Que precauções devem ser tomadas ao usar um forno mufla pela primeira vez ou após um longo período de inatividade? Garanta uma Operação Segura e Duradoura

- Por que um forno mufla de alta temperatura é necessário para a preparação de U3O8? Alcançando Pureza de Fase e Estabilidade

- Por que o processo de calcinação em forno mufla é necessário para a preparação do óxido bimetálico CuCo2O4?

- Que condições um forno mufla fornece para eletrodos de papel carbono? Otimize a química da superfície do seu eletrodo

- Em que intervalo de temperatura podem funcionar normalmente os fornos de mufla?Encontre o calor certo para o seu laboratório

- Quais são as diferenças de custo entre fornos mufla industriais e estufas de secagem? Compreenda a diferença de preço e escolha sabiamente

- Quais são as capacidades de temperatura de um forno mufla de laboratório? Encontre o Calor Certo para as Necessidades do Seu Laboratório