Em resumo, um forno mufla de laboratório padrão normalmente opera até 1200°C (2192°F), o que é suficiente para a maioria das aplicações comuns. No entanto, modelos especializados de alta temperatura estão amplamente disponíveis e podem atingir temperaturas de trabalho de 1800°C (3272°F) ou até mais para ciência e pesquisa de materiais avançados.

A verdadeira capacidade de um forno mufla é definida não apenas pela sua temperatura máxima, mas pela sua capacidade de controlar precisamente todo o ciclo de aquecimento e resfriamento. Este controle é o que garante resultados precisos e repetíveis para processos térmicos sensíveis.

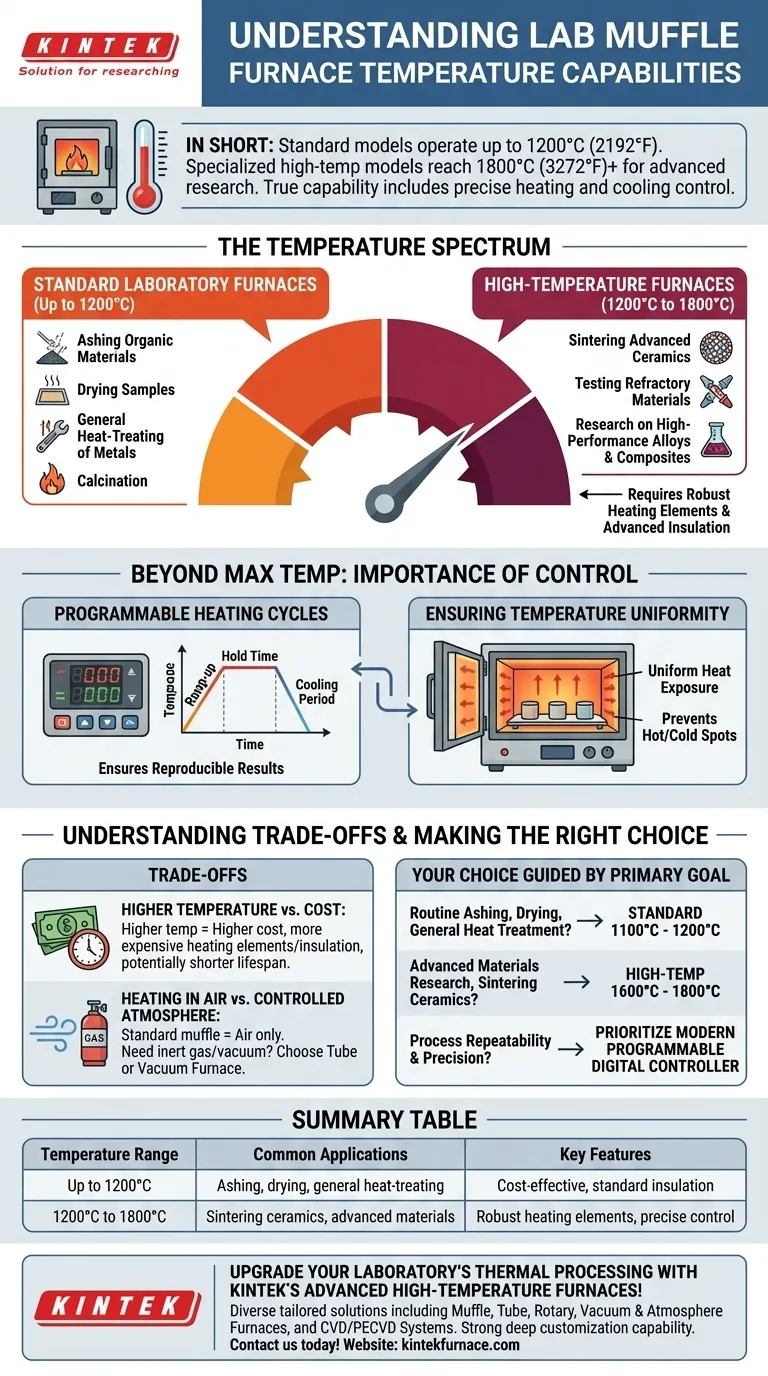

Compreendendo o Espectro de Temperatura

Um forno mufla não é um dispositivo de tamanho único. Suas capacidades de temperatura estão diretamente ligadas à sua aplicação pretendida, o que se reflete em sua construção e custo.

Fornos de Laboratório Padrão (Até 1200°C)

Estes são os cavalos de batalha da maioria dos laboratórios, projetados para processos térmicos comuns.

São ideais para aplicações como incineração de materiais orgânicos, secagem de amostras, tratamento térmico geral de metais e calcinação.

Sua faixa de temperatura de aproximadamente 100°C a 1200°C cobre a vasta maioria dos procedimentos de teste e preparação de rotina.

Fornos de Alta Temperatura (1200°C a 1800°C)

Esses fornos são construídos para tarefas mais exigentes e especializadas que requerem calor extremo.

São essenciais para a sinterização de cerâmicas avançadas, teste de materiais refratários e condução de pesquisas sobre ligas e compósitos de alto desempenho.

Atingir essas temperaturas requer elementos de aquecimento mais robustos e isolamento avançado, tornando essas unidades significativamente mais especializadas.

Além da Temperatura Máxima: A Importância do Controle

Simplesmente atingir uma alta temperatura não é suficiente. O valor de um forno mufla moderno reside na sua capacidade de gerenciar o perfil térmico com precisão.

Ciclos de Aquecimento Programáveis

Fornos modernos utilizam controladores digitais que permitem aos usuários programar ciclos de aquecimento específicos.

Isso inclui definir a taxa de elevação (quão rapidamente a temperatura sobe), o tempo de retenção (quanto tempo permanece na temperatura alvo) e o período de resfriamento.

Este nível de automação é crítico para garantir que os resultados sejam reproduzíveis entre diferentes execuções e diferentes usuários.

Garantindo a Uniformidade da Temperatura

O design central de um forno mufla, onde os elementos de aquecimento estão fora da "mufla" ou câmara interna, promove excelente uniformidade de temperatura.

Isso garante que toda a amostra seja exposta à mesma temperatura, evitando resultados inconsistentes causados por pontos quentes ou frios dentro da câmara.

Compreendendo as Trocas

A seleção de um forno requer um equilíbrio entre as necessidades de desempenho e as restrições práticas. Uma temperatura máxima mais alta nem sempre é a melhor escolha.

Temperatura Mais Alta vs. Custo

Fornos capazes de atingir 1600°C a 1800°C são significativamente mais caros do que os modelos padrão de 1200°C.

Os elementos de aquecimento e o isolamento necessários para essas temperaturas extremas são caros e podem ter uma vida útil operacional mais curta, levando a custos de manutenção mais altos.

Aquecimento em Ar vs. Atmosfera Controlada

Um forno mufla padrão é projetado para aquecer amostras em uma atmosfera de ar ambiente.

Se o seu processo requer um ambiente de gás inerte específico (como nitrogênio ou argônio) ou vácuo, um forno mufla padrão não é a ferramenta correta. Nesses casos, é necessário um forno tubular especializado ou um forno a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua seleção.

- Se seu foco principal é incineração de rotina, secagem ou tratamento térmico geral: Um forno padrão que atinge 1100°C a 1200°C é suficiente e econômico.

- Se seu foco principal é pesquisa de materiais avançados ou sinterização de cerâmicas: Você precisará de um modelo de alta temperatura capaz de atingir 1600°C a 1800°C.

- Se seu foco principal é repetibilidade e precisão do processo: Priorize um forno com um controlador digital moderno e programável em vez da temperatura máxima bruta.

Escolher o forno mufla certo significa corresponder suas capacidades térmicas precisas às demandas específicas do seu processo.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Características Principais |

|---|---|---|

| Até 1200°C | Incineração, secagem, tratamento térmico geral | Custo-benefício, isolamento padrão |

| 1200°C a 1800°C | Sinterização de cerâmicas, pesquisa de materiais avançados | Elementos de aquecimento robustos, controle preciso |

Atualize o processamento térmico do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos soluções personalizadas para diversos laboratórios, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua precisão e eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente