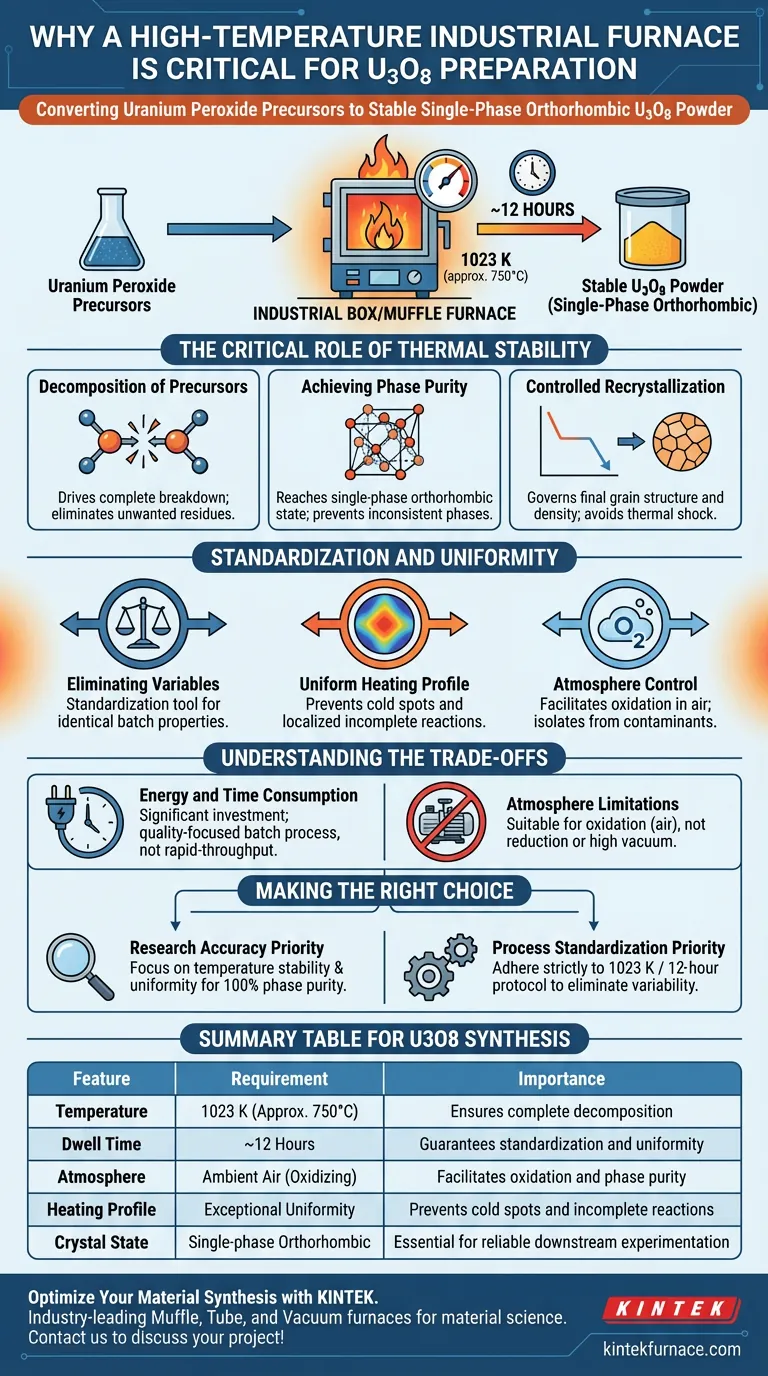

Para garantir a integridade do seu material de partida, um forno de caixa industrial de alta temperatura é a ferramenta crítica necessária para converter precursores de peróxido de urânio em pó de U3O8 estável. Especificamente, este equipamento fornece o ambiente estritamente controlado necessário para aquecer o material a 1023 K (aproximadamente 750°C) em ar por longos períodos, geralmente em torno de 12 horas.

A função principal desses fornos é facilitar a decomposição térmica completa e a recristalização, garantindo a produção de uma matéria-prima padronizada e monofásica, essencial para experimentos downstream confiáveis.

O Papel Crítico da Estabilidade Térmica

Decomposição de Precursores

A tarefa principal do forno é impulsionar a decomposição do peróxido de urânio. Este processo requer altas temperaturas sustentadas para quebrar efetivamente as ligações químicas do precursor. Sem o calor consistente fornecido por um forno mufla ou de caixa, a decomposição pode permanecer incompleta, deixando resíduos indesejados.

Alcançando Pureza de Fase

Para criar U3O8 de alta qualidade, o material deve atingir um estado cristalográfico específico: U3O8 ortorrômbico monofásico. O aquecimento do material a 1023 K garante que o pó atinja essa fase precisa. Temperaturas inconsistentes resultariam em uma mistura de fases, tornando o material inadequado para aplicações de alta precisão.

Recristalização Controlada

Além do aquecimento simples, esses fornos permitem taxas de resfriamento controladas. Esse controle é vital para o processo de recristalização, governando a estrutura de grão final e a densidade do pó. Um forno de caixa cria um ambiente estático e protegido onde essas mudanças estruturais lentas podem ocorrer sem choque térmico.

Padronização e Uniformidade

Eliminando Variáveis

Para experimentos de redução científica, o material de partida deve ser uma "quantidade conhecida". O forno de caixa industrial atua como uma ferramenta de padronização. Ao submeter o material a um rigoroso tratamento térmico de 12 horas, ele garante que cada lote de U3O8 tenha propriedades idênticas.

Perfil de Aquecimento Uniforme

Os fornos mufla são projetados para fornecer aquecimento excepcionalmente uniforme em toda a câmara. Isso elimina "pontos frios" que poderiam levar a reações incompletas localizadas. A uniformidade é essencial para prevenir resíduos de impurezas que poderiam se difundir mal durante o processamento subsequente.

Controle de Atmosfera

Esta síntese específica requer aquecimento em atmosfera de ar para facilitar a oxidação. Fornos de caixa industriais suportam naturalmente esse ambiente, ao mesmo tempo em que isolam a amostra do contato direto com elementos de aquecimento ou contaminantes de combustível. Isso evita a introdução de impurezas externas durante o longo ciclo de calcinação.

Compreendendo os Compromissos

Consumo de Energia e Tempo

A exigência de um ciclo de 12 horas a 1023 K representa um investimento significativo de energia e um gargalo de processamento. Este não é um método de alto rendimento; é um processo em lote focado na qualidade. Tentar encurtar este ciclo para economizar tempo pode comprometer a pureza de fase do óxido final.

Limitações de Atmosfera

Embora excelentes para processos de oxidação, como a criação de U3O8, fornos de caixa padrão operando em ar não são adequados para processos que requerem redução ou alto vácuo. Se seu fluxo de trabalho mudar para exigir ambientes sem oxigênio (como na dopagem de semicondutores ou recozimento de ligas específicas), um forno mufla padrão com atmosfera de ar não será mais suficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar ou operar um forno para a preparação de U3O8, priorize as necessidades específicas da sua linha de base experimental.

- Se seu foco principal é Precisão em Pesquisa: Priorize a estabilidade e uniformidade da temperatura em detrimento da velocidade de aquecimento para garantir a produção de pó ortorrômbico 100% monofásico.

- Se seu foco principal é Padronização de Processo: Estabeleça e siga rigorosamente o protocolo de 1023 K / 12 horas para eliminar a variabilidade da matéria-prima como uma causa potencial de falha em experimentos subsequentes.

A síntese confiável de U3O8 não se trata apenas de atingir uma temperatura; trata-se de manter um histórico térmico preciso para garantir a uniformidade química e estrutural.

Tabela Resumo:

| Característica | Requisito para Síntese de U3O8 | Importância |

|---|---|---|

| Temperatura | 1023 K (Aprox. 750°C) | Garante a decomposição completa dos precursores |

| Tempo de Permanência | ~12 Horas | Garante padronização e uniformidade de grão |

| Atmosfera | Ar Ambiente (Oxidante) | Facilita a oxidação necessária e a pureza de fase |

| Perfil de Aquecimento | Uniformidade Excepcional | Previne pontos frios e reações incompletas localizadas |

| Estado Cristalino | Ortorrômbico Monofásico | Essencial para experimentação downstream confiável |

Otimize Sua Síntese de Material com KINTEK

Um histórico térmico preciso é a chave para a produção confiável de matéria-prima de U3O8. A KINTEK fornece fornos mufla, de tubo e a vácuo líderes na indústria, projetados para as rigorosas demandas da ciência de materiais. Apoiados por P&D e fabricação especializados, nossos sistemas garantem a estabilidade e uniformidade de temperatura necessárias para eliminar variáveis em sua pesquisa.

Se você precisa de fornos de caixa padrão ou sistemas de alta temperatura totalmente personalizáveis, adaptados às especificações exclusivas do seu laboratório, a KINTEK oferece a precisão que seus experimentos merecem.

Pronto para atualizar o processamento térmico do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- <i>In Situ</i> X‐ray Diffraction Studies on the Reduction of U <sub>3</sub> O <sub>8</sub> by Various Reducing Agents. DOI: 10.1002/chem.202500978

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como os fornos mufla programáveis são utilizados nos testes de materiais solares? Garantindo a durabilidade em sistemas CST de alta temperatura

- Qual é o propósito da câmara de mufla em um forno mufla? Garanta um aquecimento limpo e uniforme para o seu laboratório

- Qual é a função de um forno mufla de alta temperatura no método precursor columbita? Síntese de Perovskita Pura

- Qual é o propósito de usar um forno tubular ou mufla para a calcinação de zeólita ZSM-5? Ative o Desempenho do Seu Catalisador

- Qual função um forno mufla desempenha na conversão de precursores em CSO? Principais insights para a síntese de materiais

- Por que os fornos cadinho são considerados ecologicamente corretos? A verdade sobre as emissões no local

- Qual o papel de um forno mufla no processo OBD para Ti-6Al-4V? Aumentar a Precisão do Endurecimento da Superfície da Liga

- Que tipos de elementos de aquecimento são utilizados em fornos mufla e suas faixas de temperatura? Escolha o Elemento Certo para o Seu Laboratório