A principal função de um forno mufla neste processo é fornecer um ambiente térmico controlado e rico em oxigênio, essencial para a conversão de precursores em óxido de espinélio de cobalto dopado com metal (CSO). Ao executar um programa de aquecimento específico sob atmosfera de ar, o forno facilita as reações químicas necessárias para transformar o material de partida em sua forma cristalina final.

O forno mufla impulsiona a síntese mantendo uma temperatura consistente na presença de ar, desencadeando a pirólise e oxidação simultâneas da estrutura metal-orgânica (MOF). Este tratamento térmico controlado colapsa a estrutura precursora para criar óxido de espinélio de cobalto dopado com metal estável.

A Mecânica da Conversão de Materiais

Facilitando a Pirólise e Oxidação

O papel central do forno mufla é iniciar reações químicas de alta temperatura. Especificamente, ele desencadeia a pirólise e a oxidação dentro do material precursor.

Como o forno opera sob atmosfera de ar, o oxigênio está disponível para reagir com o precursor. Isso é distinto dos ambientes inertes usados em outros tipos de fornos, tornando o forno mufla a ferramenta específica escolhida para a criação de óxidos.

Colapso Estrutural e Cristalização

O material precursor neste processo é uma Estrutura Metal-Orgânica (MOF) dopada com metal. A energia térmica fornecida pelo forno faz com que essa estrutura de MOF colapse.

À medida que os componentes orgânicos se decompõem, os íons metálicos restantes se reorganizam. Isso resulta em uma transformação de fase, criando a estrutura cristalina específica do óxido de espinélio de cobalto dopado com metal (CSO).

Parâmetros Operacionais Críticos

Controle Preciso de Temperatura

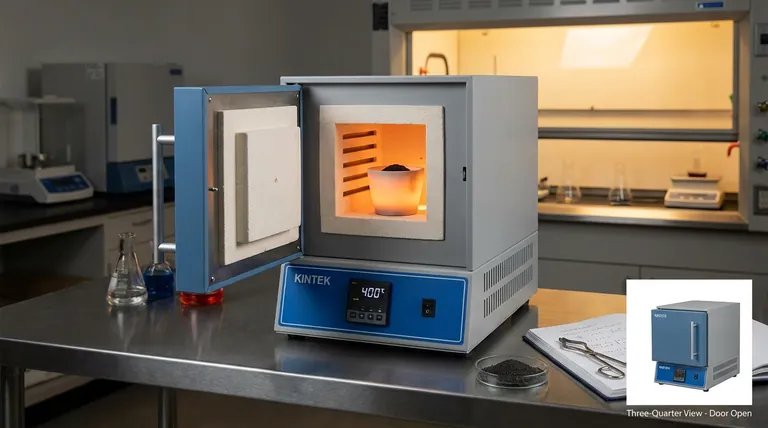

O sucesso depende da adesão a um perfil de aquecimento rigoroso. O forno mufla é programado para atingir e manter um alvo específico, tipicamente 400 graus Celsius.

Duração do Tratamento

O tempo é tão crítico quanto a temperatura. O material é mantido neste nível de calor por um período definido, como 4 horas. Isso garante que a reação esteja completa em toda a massa do material, prevenindo uniformidades no óxido final.

Compreendendo as Limitações

Limitações da Atmosfera

É importante reconhecer que um forno mufla neste contexto é geralmente um sistema de ar aberto.

Embora ideal para oxidação (criação de CSO), é inadequado para processos que requerem atmosferas inertes, como carbonização ou prevenção de oxidação. Se o seu objetivo fosse processar materiais sob argônio para criar sulfetos (como MoS2), um forno tubular seria a ferramenta necessária, não um forno mufla.

Uniformidade Térmica

Embora eficaz para processamento em lote, fornos mufla podem, às vezes, apresentar gradientes térmicos. Garantir que a amostra esteja posicionada centralmente é vital para garantir que o alvo específico de 400°C seja atingido uniformemente em toda a massa da amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese de alta qualidade de óxido de espinélio de cobalto, considere os seguintes parâmetros:

- Se o seu foco principal é Pureza de Fase: Certifique-se de que o forno esteja calibrado para manter exatamente 400°C; desvios podem levar ao colapso incompleto da MOF ou impurezas indesejadas.

- Se o seu foco principal é Oxidação Completa: Verifique se as saídas de ventilação do forno permitem a troca de ar suficiente, pois o oxigênio é um reagente na conversão da MOF em CSO.

O forno mufla é a ferramenta definitiva para esta síntese porque combina calor preciso com a atmosfera oxidativa necessária para cristalizar a estrutura de óxido final.

Tabela Resumo:

| Característica | Papel na Síntese de CSO | Importância |

|---|---|---|

| Atmosfera | Ar aberto / Rico em oxigênio | Essencial para pirólise e oxidação simultâneas |

| Temperatura | Controle estável de 400°C | Garante o colapso completo da estrutura da MOF |

| Tempo de Permanência | Manutenção de 4 horas | Garante pureza de fase e uniformidade cristalina |

| Tipo de Reação | Transformação de Fase | Converte precursores metal-orgânicos em óxidos de espinélio estáveis |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Obtenha resultados superiores em sua cristalização de óxidos e conversões de MOF. A KINTEK fornece soluções de aquecimento de alto desempenho — incluindo sistemas Mufla, Tubular, Rotativo e a Vácuo — projetados para as demandas rigorosas de laboratórios modernos.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera. Esteja você desenvolvendo óxidos de espinélio de cobalto dopados com metal ou materiais avançados de CVD, a KINTEK oferece a precisão térmica que sua pesquisa merece.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades exclusivas e encontrar o forno perfeito para o seu laboratório.

Referências

- Kangjae Lee, Taeghwan Hyeon. Tailoring cobalt spinel oxide with site-specific single atom incorporation for high-performance electrocatalysis. DOI: 10.1039/d4ee00058g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que processos científicos um forno mufla pode auxiliar? Desbloqueie o tratamento térmico preciso e livre de contaminantes

- Qual o papel de um forno mufla no processo OBD para Ti-6Al-4V? Aumentar a Precisão do Endurecimento da Superfície da Liga

- Como um forno mufla de laboratório garante a qualidade do produto? Precisão na Pirólise de Biomassa com Oxigênio Limitado

- Qual faixa de temperatura os fornos mufla podem tipicamente atingir? Encontre o Forno Certo para as Necessidades do Seu Laboratório

- Como um forno mufla programável de alta precisão melhora os testes de fluência? Garanta a precisão em ligas de titânio

- Por que o controle da taxa de resfriamento é crítico em fornos de caixa de alta temperatura? Garanta comparação precisa de materiais e estabilidade de fase

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Que equipamento de proteção individual (EPI) é recomendado para o uso de fornos de bancada? Garanta a Segurança Laboratorial com o Equipamento Adequado