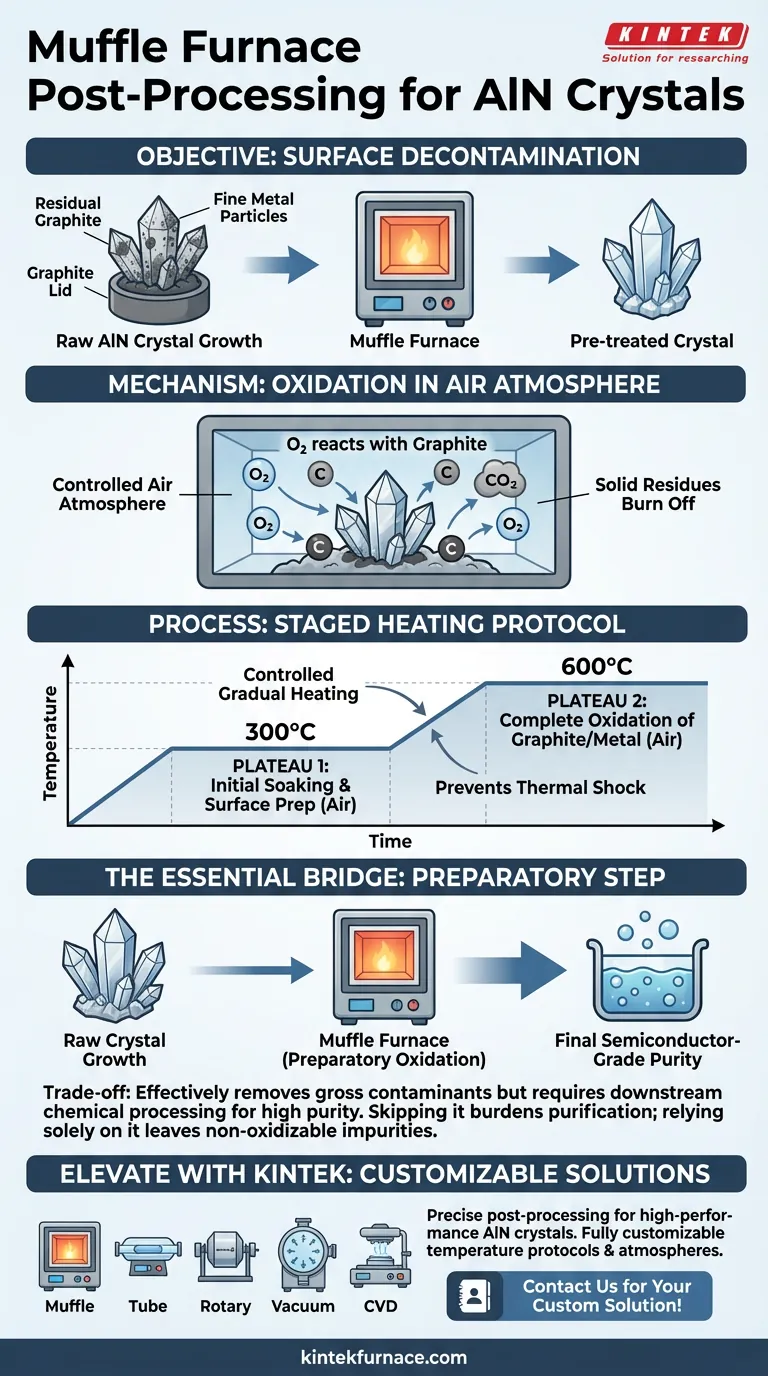

O pós-processamento de cristais de Nitreto de Alumínio (AlN) utiliza um forno mufla para realizar uma etapa crítica de limpeza térmica imediatamente após o ciclo de crescimento. Ao submeter os cristais — ainda contidos em sua tampa de grafite — a um aquecimento em estágios em atmosfera de ar, o forno oxida e remove contaminantes superficiais como grafite residual e finas partículas metálicas.

Ponto Principal O forno mufla serve como um estágio preparatório de oxidação, utilizando atmosfera de ar e patamares de temperatura específicos (300°C e 600°C) para remover resíduos sólidos, garantindo que os cristais estejam limpos o suficiente para a purificação química subsequente.

O Objetivo: Remoção de Resíduos Pós-Crescimento

A principal função do forno mufla neste contexto é a descontaminação da superfície.

Visando Contaminantes Específicos

Após a fase de crescimento, os cristais de AlN não estão imediatamente prontos para uso. Eles são frequentemente revestidos com partículas de grafite residuais e resíduos metálicos finos.

Esses contaminantes geralmente se originam do ambiente de crescimento, especificamente da tampa de grafite e do recipiente usados durante o processo.

O Mecanismo de Oxidação

O forno opera utilizando uma atmosfera de ar. Este é um requisito funcional, não apenas um ambiente passivo.

O oxigênio no ar reage com os resíduos de grafite à base de carbono em altas temperaturas. Isso faz com que o grafite oxide (queime), efetivamente desprendendo-o da superfície do cristal.

O Processo: Protocolo de Aquecimento em Estágios

A limpeza eficaz de cristais de AlN requer um perfil térmico controlado em vez de um único sopro de calor.

Utilizando Patamares de Temperatura

O processo emprega aquecimento em estágios. A referência principal destaca dois pontos de controle de temperatura específicos: 300°C e 600°C.

Imersão Térmica

Ao manter os cristais nessas temperaturas específicas, o forno garante a oxidação completa de diferentes tipos de resíduos sem choque térmico nos cristais.

Essa abordagem em estágios elimina gradualmente os contaminantes, preparando a superfície para a próxima fase do fluxo de trabalho.

Compreendendo os Compromissos

Embora o forno mufla seja essencial, é importante reconhecer as limitações desta etapa específica.

Tratamento Térmico Não é Purificação Total

O forno mufla é uma ferramenta preparatória, não a solução final.

Embora remova efetivamente contaminantes superficiais grosseiros através da oxidação, ele não atinge a pureza de grau semicondutor por si só. Ele é projetado para facilitar, não substituir, os processos subsequentes.

Dependência de Processamento Químico

O tratamento térmico prepara os cristais para etapas subsequentes de purificação química.

Pular a etapa do forno mufla provavelmente sobrecarregaria a etapa de purificação química com resíduos sólidos excessivos, potencialmente reduzindo sua eficiência. Inversamente, depender apenas do forno deixaria impurezas não oxidáveis para trás.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o rendimento e a qualidade de seus cristais de AlN, considere como esta etapa térmica se encaixa em sua linha de processamento mais ampla.

- Se seu foco principal é Eficiência do Processo: Certifique-se de que seu forno esteja programado para aquecimento em estágios a 300°C e 600°C para maximizar a oxidação dos resíduos de grafite.

- Se seu foco principal é Pureza do Cristal: Veja o forno como uma etapa de pré-tratamento que é obrigatória para proteger a eficácia de seus banhos de purificação química finais.

O forno mufla atua como a ponte essencial entre o crescimento bruto do cristal e o acabamento químico de alta pureza.

Tabela Resumo:

| Estágio do Processo | Temperatura | Propósito | Atmosfera |

|---|---|---|---|

| Primeiro Patamar | 300°C | Imersão térmica inicial e preparação da superfície | Ar |

| Segundo Patamar | 600°C | Oxidação completa de resíduos de grafite e partículas metálicas | Ar |

| Etapa Final | Variável | Transição para purificação química para pureza de grau semicondutor | N/A |

Eleve a Pureza do Seu Cristal com a KINTEK

O pós-processamento preciso é crítico para cristais de Nitreto de Alumínio de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus protocolos de temperatura e requisitos de atmosfera específicos.

Se você precisa de aquecimento em estágios para oxidação ou ambientes a vácuo avançados para síntese de materiais, nossos fornos de alta temperatura de laboratório fornecem a estabilidade térmica que sua pesquisa exige.

Pronto para otimizar seu fluxo de trabalho pós-crescimento? Entre em contato conosco hoje para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o papel de um forno mufla na indústria farmacêutica? Garantindo Pureza e Precisão no Desenvolvimento de Medicamentos

- Quais aplicações de testes ambientais envolvem fornos mufla? Obtenha Análise Precisa de Solo e Água

- Que tipos de materiais são comumente processados em fornos mufla? Desbloqueie precisão de alta temperatura para metais, cerâmicas e muito mais

- Quais são alguns usos gerais de um forno mufla? Essencial para o Processamento de Materiais de Alta Pureza

- Quais condições um forno mufla fornece para ligas de Ti–Mo–Fe? Desbloqueie a Dutilidade Máxima do Material

- Qual é a função de um forno de convecção forçada na preparação de pó de TiH2 a partir de TiO2? Garanta Purity Now

- Como um forno de alta temperatura tipo caixa influencia a superliga K439B? Controle de Precisão para a Morfologia da Fase γ'

- Quais práticas de manutenção são recomendadas para fornos mufla? Garanta longevidade e precisão em seu laboratório