As práticas de manutenção mais recomendadas para fornos mufla focam em três áreas principais: integridade do sistema elétrico, limpeza e preservação da câmara, e precisão do desempenho. As ações chave incluem inspecionar regularmente a fiação e os elementos de aquecimento, remover todos os óxidos e detritos da câmara e verificar periodicamente a calibração da temperatura para garantir uma operação consistente e segura.

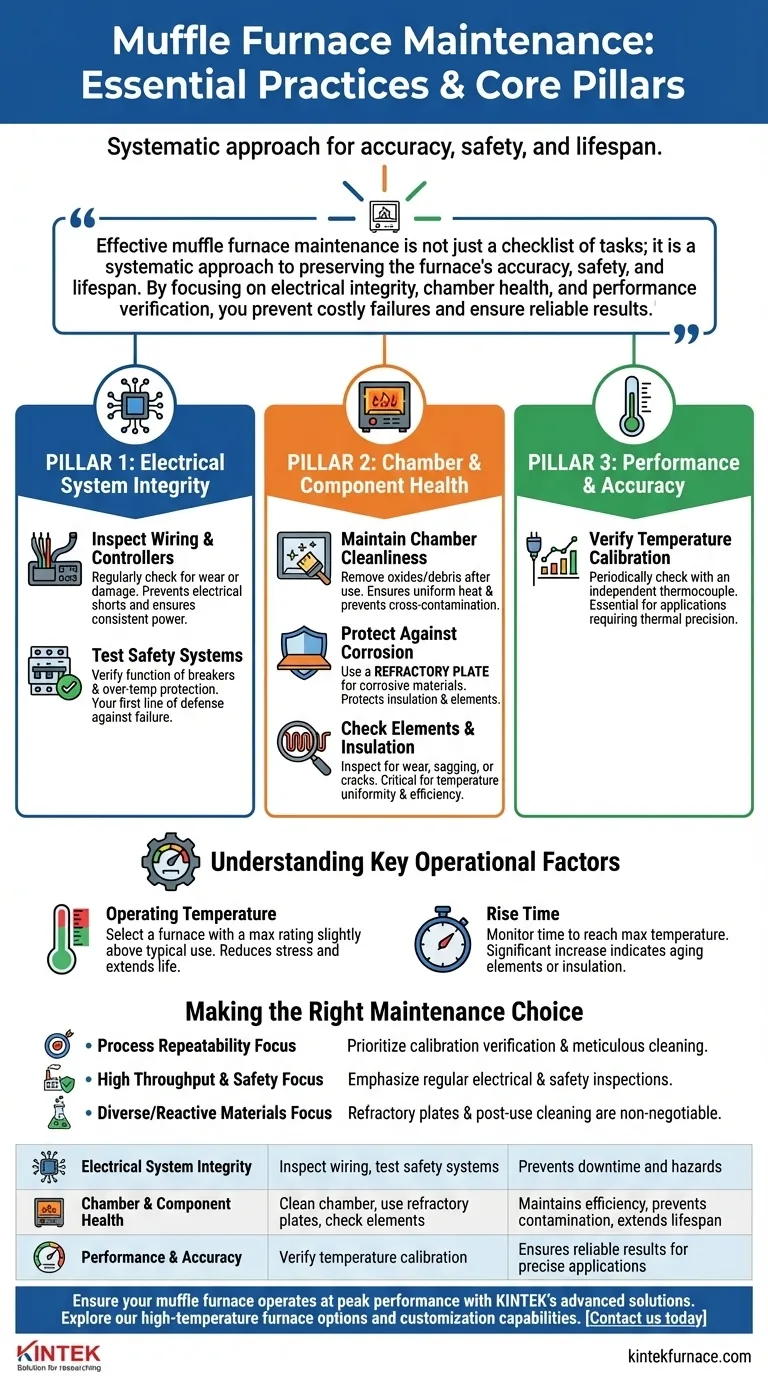

A manutenção eficaz do forno mufla não é apenas uma lista de tarefas; é uma abordagem sistemática para preservar a precisão, segurança e vida útil do forno. Ao focar na integridade elétrica, na saúde da câmara e na verificação do desempenho, você evita falhas custosas e garante resultados confiáveis.

Os Pilares Fundamentais da Manutenção de Fornos

A manutenção adequada garante que seu forno mufla permaneça um instrumento confiável e preciso. Ela gira em torno da verificação sistemática de seus principais sistemas para prevenir a degradação e a falha.

Pilar 1: Integridade do Sistema Elétrico

Falhas elétricas são uma causa primária de tempo de inatividade do forno e um risco de segurança significativo.

Inspecionar Fiação e Controladores Verifique regularmente toda a fiação quanto a sinais de desgaste, fragilidade ou danos, particularmente nos pontos de conexão com o forno e o controlador. Isso evita curtos-circuitos elétricos e garante uma entrega de energia consistente.

Testar Sistemas de Segurança Verifique periodicamente se os recursos de segurança, como disjuntores e sistemas de proteção contra superaquecimento, estão funcionando corretamente. Estes são sua primeira linha de defesa contra falhas catastróficas.

Pilar 2: Saúde da Câmara e dos Componentes

A câmara do forno é o coração da operação, e sua condição impacta diretamente a eficiência do aquecimento e a pureza da amostra.

Manter a Limpeza da Câmara Remova prontamente todos os óxidos, resíduos e detritos da câmara do forno após cada uso. Uma câmara limpa garante radiação de calor uniforme e previne a contaminação cruzada das amostras.

Proteger Contra Corrosão Para amostras que podem liberar vapores ou materiais corrosivos, sempre coloque uma placa refratária no piso do forno. Esta camada sacrificial protege o isolamento subjacente e os elementos de aquecimento contra ataques químicos.

Verificar Elementos de Aquecimento e Isolamento Inspecione visualmente os elementos de aquecimento quanto a sinais de desgaste, flacidez ou descoloração. Além disso, verifique o isolamento da câmara quanto a rachaduras ou degradação, pois isso é crítico para manter a uniformidade e a eficiência da temperatura.

Pilar 3: Desempenho e Precisão

Um forno que não mantém a temperatura correta produz resultados não confiáveis.

Verificar a Calibração da Temperatura A precisão do controlador de temperatura do seu forno pode variar com o tempo. Verifique periodicamente sua calibração com um termopar independente e calibrado para garantir que seus processos estejam funcionando na temperatura especificada. Isso é essencial para aplicações como recozimento, brasagem e sinterização, onde a precisão térmica é primordial.

Compreendendo Fatores Operacionais Chave

Além da manutenção reativa, certas escolhas operacionais podem estender significativamente a vida útil e a confiabilidade do seu forno. Decisões proativas são uma forma de manutenção preventiva.

A Importância da Temperatura de Operação

Escolher o forno certo para suas necessidades é o primeiro passo para garantir sua longevidade. Operar continuamente um forno em sua temperatura máxima absoluta acelerará o desgaste dos elementos de aquecimento e do isolamento.

Seleção para Longevidade

Selecione um forno com uma classificação de temperatura máxima ligeiramente acima da sua temperatura de operação típica. Esse amortecedor permite uma operação flexível sem estressar constantemente os componentes, levando a uma vida útil do equipamento muito mais longa.

O Papel do Tempo de Subida

O tempo de subida, ou o tempo que leva para atingir a temperatura máxima, é outro indicador da saúde do forno. Um aumento significativo no tempo de subida pode sugerir elementos de aquecimento envelhecidos ou isolamento falho que requer atenção.

Tomando a Decisão Certa de Manutenção

Sua aplicação específica determina quais tarefas de manutenção são mais críticas.

- Se seu foco principal é a repetibilidade do processo (por exemplo, cerâmica técnica, metalurgia): Priorize a verificação rotineira da calibração de temperatura e a limpeza meticulosa da câmara para garantir resultados consistentes.

- Se seu foco principal é alta produtividade e segurança em um laboratório geral: Enfatize a inspeção regular dos sistemas elétricos e dos cortes de segurança para maximizar o tempo de atividade e proteger os usuários.

- Se seu foco principal é trabalhar com materiais diversos ou potencialmente reativos: Torne o uso de placas refratárias e a limpeza da câmara pós-uso uma parte inegociável do seu procedimento operacional padrão.

Uma rotina de manutenção consistente transforma seu forno de uma ferramenta simples em um ativo confiável e de longo prazo para o seu trabalho.

Tabela Resumo:

| Pilar de Manutenção | Ações Chave | Benefícios |

|---|---|---|

| Integridade do Sistema Elétrico | Inspecionar fiação, testar sistemas de segurança | Previne tempo de inatividade e riscos, garante operação consistente |

| Saúde da Câmara e dos Componentes | Limpar câmara, usar placas refratárias, verificar elementos e isolamento | Mantém a eficiência, previne contaminação, estende a vida útil |

| Desempenho e Precisão | Verificar calibração de temperatura | Garante resultados confiáveis para aplicações precisas |

Garanta que seu forno mufla opere com desempenho máximo com as soluções avançadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender precisamente às suas necessidades experimentais exclusivas, aumentando a segurança, precisão e longevidade. Entre em contato hoje para discutir como podemos apoiar seus objetivos de manutenção e operação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO