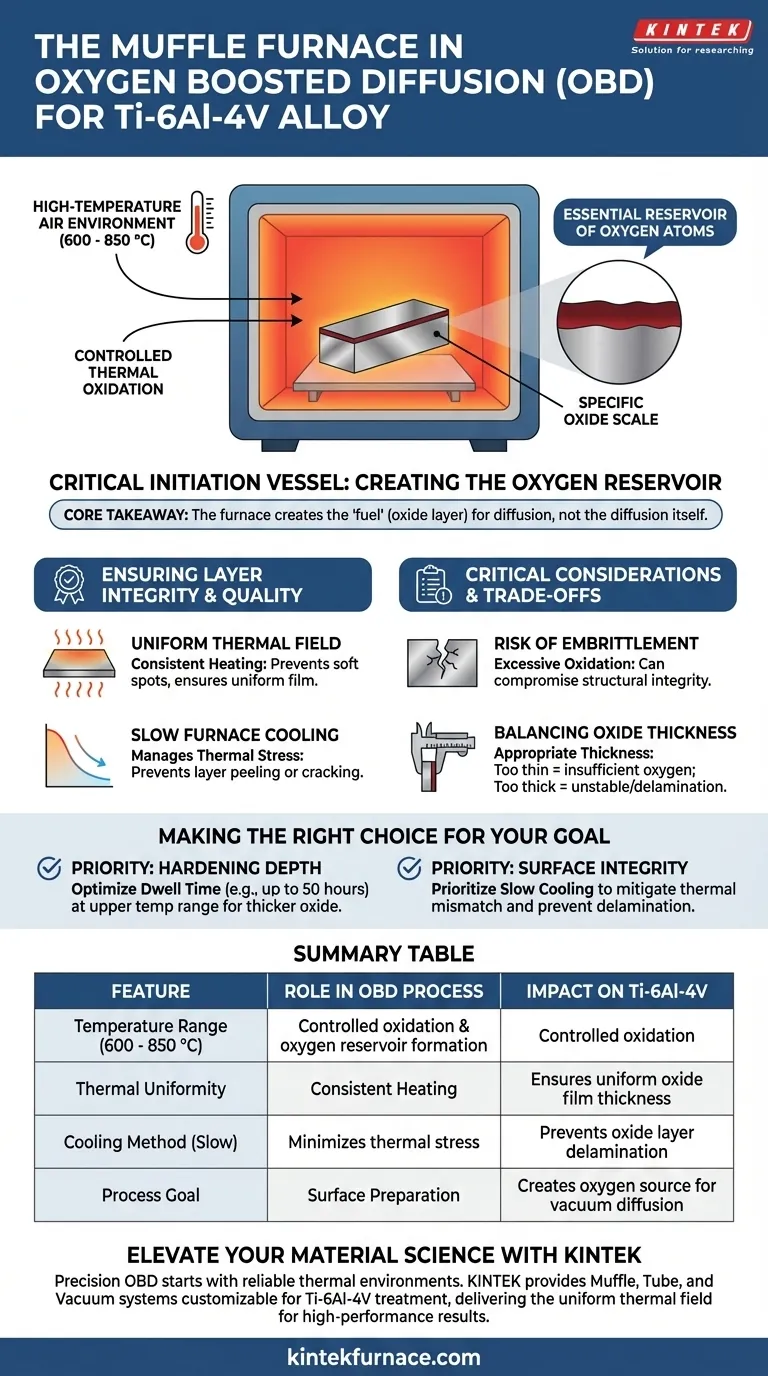

O forno mufla serve como o vaso de iniciação crítico para o processo de Difusão Potencializada por Oxigênio (OBD). No contexto específico do tratamento de ligas Ti-6Al-4V, seu papel principal é submeter o material a um ambiente de ar de alta temperatura, tipicamente entre 600 e 850 °C. Este tratamento térmico provoca deliberadamente a oxidação, criando uma camada de óxido específica na superfície que atua como o reservatório essencial de átomos de oxigênio necessários para o endurecimento subsequente.

Ponto Principal O forno mufla não realiza a difusão em si; em vez disso, ele cria o "combustível" para o processo. Ao formar uma camada de óxido bem aderida e pré-calculada, ele estabelece a base química necessária que permite que o endurecimento da superfície ocorra durante a fase posterior de difusão a vácuo.

A Função Principal: Criação do Reservatório de Oxigênio

Oxidação Térmica Controlada

O desafio padrão com ligas de titânio é sua alta reatividade com o oxigênio, o que geralmente é evitado. No entanto, o processo OBD aproveita essa característica.

O forno mufla fornece um ambiente de oxidação em ar de alta temperatura. Ao aquecer as amostras de Ti-6Al-4V até a faixa de 600–850 °C, o forno facilita uma reação controlada entre a superfície da liga e o oxigênio atmosférico.

Estabelecimento da Fonte de Difusão

O resultado deste ciclo de aquecimento é uma camada de óxido bem aderida de uma espessura específica.

Esta camada não é apenas um subproduto; é o objetivo funcional desta etapa. Ela serve como a fonte de átomos de oxigênio. Sem essa camada de óxido formada corretamente no forno mufla, não haveria oxigênio disponível para se difundir na matriz durante as etapas subsequentes.

Garantindo a Integridade e Qualidade da Camada

Ambiente Térmico Uniforme

Criar uma camada de óxido é simples; criar uma camada *útil* requer precisão.

Um forno mufla de laboratório de alta qualidade garante um campo térmico uniforme. Essa estabilidade é necessária para garantir que o filme de óxido seja consistente em toda a geometria da peça, evitando pontos moles ou endurecimento irregular posteriormente.

Gerenciamento de Tensão Térmica por Resfriamento

A transição do calor alto para a temperatura ambiente é uma vulnerabilidade crítica para a camada de óxido.

Para evitar que a camada protetora se desprenda ou rache, um método de resfriamento lento no forno é empregado. Essa redução gradual de temperatura libera a tensão térmica entre o filme de óxido quebradiço e o substrato metálico, garantindo que a camada permaneça intacta para a próxima etapa de processamento.

Considerações Críticas e Compromissos

O Risco de Fragilização

Embora o forno mufla seja projetado para incentivar a oxidação, há uma linha tênue entre uma camada de óxido funcional e danos ao material.

As ligas de titânio são altamente ativas. Se a temperatura não for controlada ou o tempo de permanência for excessivo, o material pode absorver muito oxigênio muito rapidamente. Isso pode levar à fragilização do material antes mesmo que o processo de difusão comece, comprometendo a integridade estrutural da liga.

Equilibrando a Espessura do Óxido

Os parâmetros do forno mufla devem ser ajustados para produzir uma camada de óxido de espessura apropriada.

Se a camada for muito fina, haverá oxigênio insuficiente disponível para um endurecimento por difusão profunda. Se a camada for muito espessa ou quimicamente instável, ela pode se descolar do substrato, tornando a etapa subsequente de difusão a vácuo ineficaz.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do processo OBD para Ti-6Al-4V, considere estas prioridades operacionais:

- Se seu foco principal é a Profundidade de Endurecimento: Garanta que seu forno mufla crie um reservatório de óxido suficientemente espesso, otimizando o tempo de permanência (por exemplo, até 50 horas) na extremidade superior da faixa de temperatura.

- Se seu foco principal é a Integridade da Superfície: Priorize a fase de resfriamento; utilize resfriamento lento no forno para mitigar a incompatibilidade térmica e evitar que a camada de óxido se delamine.

Em última análise, o forno mufla transforma a superfície da liga em um recurso quimicamente ativo, estabelecendo a base indispensável para todo o sistema de Difusão Potencializada por Oxigênio.

Tabela Resumo:

| Característica | Papel no Processo OBD | Impacto no Ti-6Al-4V |

|---|---|---|

| Faixa de Temperatura | 600 - 850 °C | Oxidação controlada e formação de reservatório de oxigênio |

| Uniformidade Térmica | Aquecimento Consistente | Garante espessura uniforme do filme de óxido em geometrias complexas |

| Método de Resfriamento | Resfriamento Lento no Forno | Minimiza a tensão térmica e evita a delaminação da camada de óxido |

| Objetivo do Processo | Preparação da Superfície | Cria a fonte de oxigênio para a etapa subsequente de difusão a vácuo |

Eleve Sua Ciência de Materiais com a KINTEK

A precisão no processo de Difusão Potencializada por Oxigênio (OBD) começa com um ambiente térmico confiável. A KINTEK fornece sistemas Muffle, Tube e a Vácuo líderes na indústria, projetados para lhe dar controle absoluto sobre os parâmetros de oxidação e difusão.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às demandas rigorosas do tratamento de ligas Ti-6Al-4V. Se você precisa otimizar a profundidade de endurecimento ou garantir a integridade da superfície, nosso equipamento fornece o campo térmico uniforme necessário para resultados de alto desempenho.

Pronto para atualizar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Qual o papel de um forno mufla na ativação do catalisador Fe-TiO2? Alcançar Transformação de Fase Precisa

- Quais são os objetivos principais do uso de um forno mufla de alta temperatura? Obter Revestimentos Robustos de Nano-Hidroxiapatita

- Como a temperatura deve ser gerenciada ao usar um forno mufla? Domine o Controle Preciso para Segurança e Exatidão

- Qual era o propósito inicial de um forno mufla e como ele evoluiu? Descubra Sua Jornada de Escudo contra Contaminação a Ferramenta de Precisão

- Como o processo de calcinação em um forno mufla facilita a formação de poros no óxido de manganês?

- Como a temperatura é controlada em um forno mufla? Domine o aquecimento preciso para o seu laboratório

- Qual papel um forno mufla de caixa desempenha durante o estágio de pré-carbonização do bagaço de cana-de-açúcar? Insights de Especialistas